Dieses Wiki, das alte(!) Projektwiki (projektwiki.zum.de)

wird demnächst gelöscht.

Bitte sichere Deine Inhalte zeitnah,

wenn Du sie weiter verwenden möchtest.

Gerne kannst Du natürlich weiterarbeiten

im neuen Projektwiki (projekte.zum.de).Fließbilder: Unterschied zwischen den Versionen

MaSilz (Diskussion | Beiträge) |

Belofb (Diskussion | Beiträge) |

||

| (17 dazwischenliegende Versionen von 5 Benutzern werden nicht angezeigt) | |||

| Zeile 14: | Zeile 14: | ||

==== Aufgaben ==== | ==== Aufgaben ==== | ||

Erstellen Sie aus den folgenden Prozessbeschreibungen ein Grundfließbild: | Erstellen Sie aus den folgenden Prozessbeschreibungen ein Grundfließbild: | ||

| − | {{Aufgaben| | + | {{Aufgaben|1|'''Flaschenreinigung und Abfüllung''' |

| + | |||

Das Leergut kommt vom Kunden zurück, wird auf die Leergutsortierung gestellt. Die Kisten werden von der Palette gehoben und vereinzelt. Ein Computer sortiert die Kisten und leitet sie in die Produktion weiter. Dort werden die Flaschen aus den Kisten gehoben und anschließend der Deckel abgedreht. Im Anschluss wird die Flasche gereinigt. Die gereinigten Flaschen werden dann durch einen Flascheninspektor auf Schäden inspiziert. Sind sie fehlerhaft werden sie ausgeschleust und zerstört. Die Flaschen die in Ordnung sind gelangen weiter zum Füller, wo sie erneut befüllt werden. Nach der Befüllung wird die Flasche Luftdicht verschlossen und auf Dichtheit geprüft. Fehlerhafte Deckel werden ausgeschleust und eventuell zerstört oder wieder in dem Produktionsablauf zugeführt. Im nächsten Zug werden die Flaschen Etikettiert. Im Auslauf werden sie wieder auf richtigen Sitz und richtigen MHD geprüft. Im letzten Zug werden die Flaschen in die vorgesehenen Kisten gesetzt. Anschließend werden sie zu einer gewissen Anzahl auf Paletten gesetzt und eingelagert, bevor sie zum Kunden geliefert werden. }} | Das Leergut kommt vom Kunden zurück, wird auf die Leergutsortierung gestellt. Die Kisten werden von der Palette gehoben und vereinzelt. Ein Computer sortiert die Kisten und leitet sie in die Produktion weiter. Dort werden die Flaschen aus den Kisten gehoben und anschließend der Deckel abgedreht. Im Anschluss wird die Flasche gereinigt. Die gereinigten Flaschen werden dann durch einen Flascheninspektor auf Schäden inspiziert. Sind sie fehlerhaft werden sie ausgeschleust und zerstört. Die Flaschen die in Ordnung sind gelangen weiter zum Füller, wo sie erneut befüllt werden. Nach der Befüllung wird die Flasche Luftdicht verschlossen und auf Dichtheit geprüft. Fehlerhafte Deckel werden ausgeschleust und eventuell zerstört oder wieder in dem Produktionsablauf zugeführt. Im nächsten Zug werden die Flaschen Etikettiert. Im Auslauf werden sie wieder auf richtigen Sitz und richtigen MHD geprüft. Im letzten Zug werden die Flaschen in die vorgesehenen Kisten gesetzt. Anschließend werden sie zu einer gewissen Anzahl auf Paletten gesetzt und eingelagert, bevor sie zum Kunden geliefert werden. }} | ||

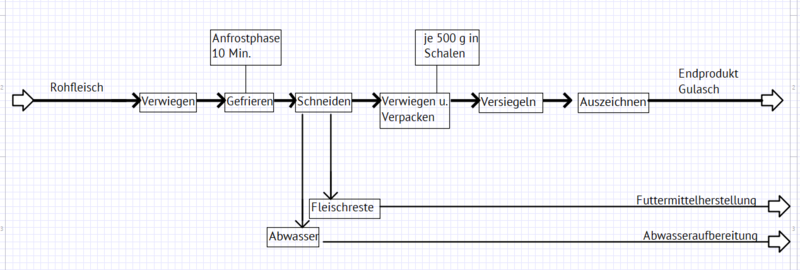

| − | {{Aufgaben| | + | {{Aufgaben|2|'''Herstellung von Gulasch, Schneiden und Verpacken''' |

| + | |||

Das rohe Fleisch wird gewogen und wird anschließend dem Froster zugeführt. Dort durchläuft das Fleisch eine Anfrostphase, die 10 Minuten dauert. | Das rohe Fleisch wird gewogen und wird anschließend dem Froster zugeführt. Dort durchläuft das Fleisch eine Anfrostphase, die 10 Minuten dauert. | ||

Anschließend wird das Fleisch über ein Förderband zur Schneidemaschine befördert. Das Fleisch wird händisch vom Band abgenommen. Danach wird die Schneidemaschine mit dem angefrorenen Fleisch bestückt. Die geschnittenen Gulaschwürfel werden händisch in eine Schale gepackt. Jede einzelne Schale wird auf ein Gewicht von 500g egalisiert. Danach werden die Schalen auf das Gliederband der Verpackungsmaschine gelegt. Das Gliederband transportiert die Schalen in die Verpackungsmaschine. Nach dem Verpacken werden die Schalen über ein Gliederband zu den Auszeichner transportiert, dort wird die Ware ausgezeichnet.}} | Anschließend wird das Fleisch über ein Förderband zur Schneidemaschine befördert. Das Fleisch wird händisch vom Band abgenommen. Danach wird die Schneidemaschine mit dem angefrorenen Fleisch bestückt. Die geschnittenen Gulaschwürfel werden händisch in eine Schale gepackt. Jede einzelne Schale wird auf ein Gewicht von 500g egalisiert. Danach werden die Schalen auf das Gliederband der Verpackungsmaschine gelegt. Das Gliederband transportiert die Schalen in die Verpackungsmaschine. Nach dem Verpacken werden die Schalen über ein Gliederband zu den Auszeichner transportiert, dort wird die Ware ausgezeichnet.}} | ||

| Zeile 25: | Zeile 27: | ||

</popup> | </popup> | ||

| − | |||

| − | |||

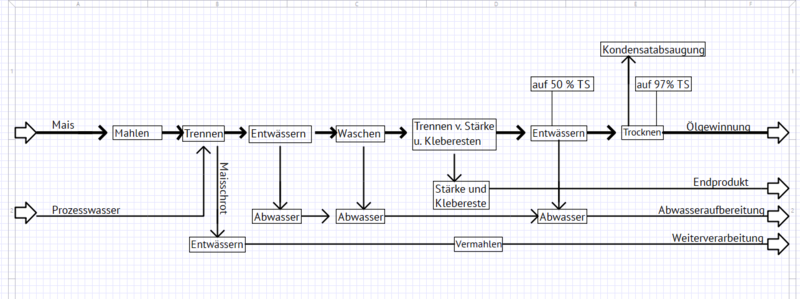

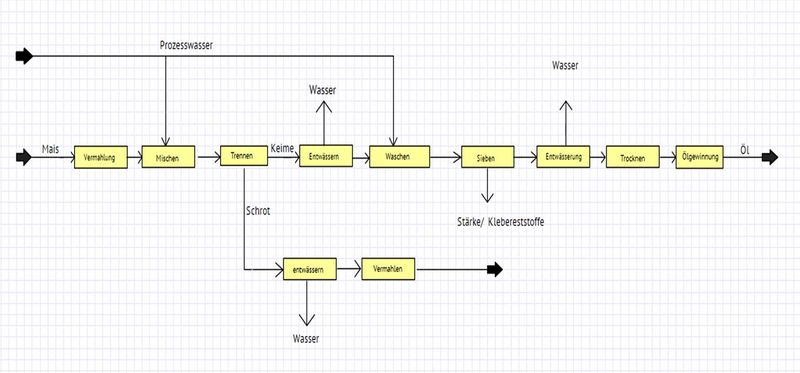

| − | {{Aufgaben| | + | {{Aufgaben|3|'''Maisstärke-Auszug''' |

| − | Das Maiskorn wird in Vormühlen zu Schrot zerkleinert, dabei bleibt der Keim unbeschädigt und wird abgelöst. Nach der Zuführung von Prozesswasser wird der Keim in einem Zyklon vom Schrot getrennt. Nach Entwässern in Passiersieben werden die Keime mit Wasser gewaschen und in einer zweiten Siebstufe von Stärke- und Kleberresten getrennt. Die Keime werden über Pressen auf 50 % | + | |

| + | Das Maiskorn wird in Vormühlen zu Schrot zerkleinert, dabei bleibt der Keim unbeschädigt und wird abgelöst. Nach der Zuführung von Prozesswasser wird der Keim in einem Zyklon vom Schrot getrennt. Nach Entwässern in Passiersieben werden die Keime mit Wasser gewaschen und in einer zweiten Siebstufe von Stärke- und Kleberresten getrennt. Die Keime werden über Pressen auf 50 % Trockensubstanz entwässert, in Rohrbündeltrocknern auf 97 % Trockensubstanz getrocknet und zur Ölgewinnung geführt. Der Maisschrot wird über Passiersiebe entwässert und anschließend weiter vermahlen.}} | ||

<popup name="Bild 1"> | <popup name="Bild 1"> | ||

| Zeile 40: | Zeile 41: | ||

[[Datei:Stärkegewinnung.jpg|800px]] <br /> | [[Datei:Stärkegewinnung.jpg|800px]] <br /> | ||

Hinweis: Im Bild 2 gehen einige flüssige Stoffe (Wasser) nach oben, statt nach unten | Hinweis: Im Bild 2 gehen einige flüssige Stoffe (Wasser) nach oben, statt nach unten | ||

| + | </popup><br /> | ||

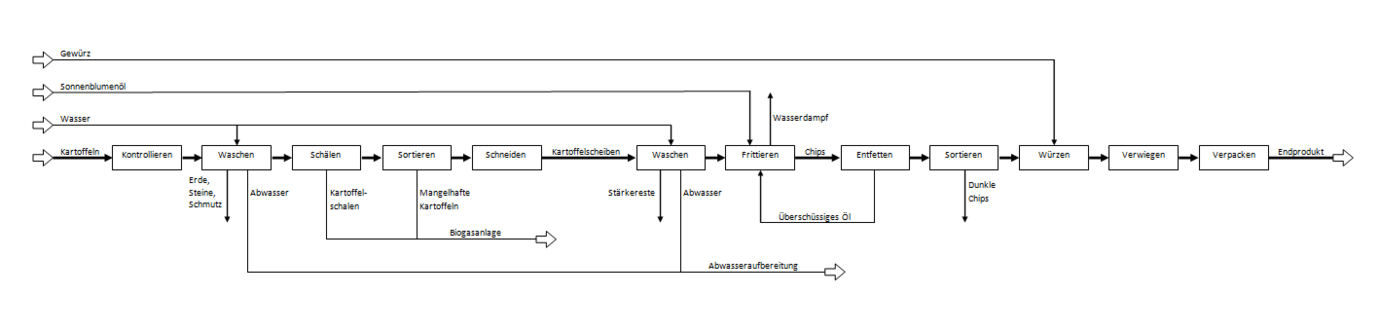

| − | + | {{Aufgaben|4|'''Die Herstellung von Kartoffelchips''' | |

| − | {{Aufgaben| | + | |

| − | + | ||

| + | Die Kartoffel ist eine Nutzpflanze und gehört zur Familie der Nachtschattengewächse. Bei der Herstellung von Kartoffelchips werden vorwiegend festkochende Kartoffeln verwendet. Die Kartoffel sollte möglichst rund oder oval sein und eine gleichmäßige Form ohne Auswüchse besitzen. Andernfalls entstehen im späteren Herstellungsprozess ungleichmäßige Kartoffelscheiben. | ||

| + | |||

| + | Die zuvor kontrollierten Kartoffeln werden zunächst gewaschen um Erde, Steine und anderen Schmutz zu entfernen. Während des gesamten Herstellungsprozess ist sehr viel Wasser nötig. Anschließend werden die Kartoffeln bei dem Karborrundschälverfahren von ihrer Schale getrennt. Bei diesem Schälverfahren werden die Kartoffeln in eine rotierende Trommel geleitet. Im Inneren der Trommel befindet sich eine Art Schleifpapier, das die Schalen abschleift. Der Schälvorgang dauert etwa 30 Sekunden. Der Schälverlust beträgt ca. 6-10%. Die entfernten Kartoffelschalen werden an eine Biogasanlage gegeben und zur Energiegewinnung genutzt. Die geschälten Kartoffeln werden nun noch einmal auf optische Mängel kontrolliert. Nicht einwandfrei Kartoffeln (z.B. grüne Stellen) werden per Hand aussortiert und ebenfalls an eine Biogasanlage gegeben. Daraufhin fallen die geschälten Kartoffeln in rotierende Schneidekörbe (2.000U/min). Durch die entstehende Zentrifugalkraft werden sie nach außen gedrückt und durch Messer in 1 bis 3 mm dünne Kartoffelscheiben geschnitten. Die Klingen müssen aufgrund ihrer hohen Abnutzung alle 2 Stunden ausgetauscht werde. Nach dem Schneiden werden die Kartoffelschalen erneut mit Wasser gewaschen, um Stärkereste zu entfernen und somit ein Zusammenkleben zu vermeiden. Im nächsten Prozessschritt werden die Kartoffelscheiben bei etwa 170°C für 2 bis 3 min in Sonnenblumenöl frittiert. Dabei verdampft das Wasser aus den weichen Kartoffelscheiben und sie biegen sich zu krossen Chips. Um den Großteil des anhaftenden Öles zu entfernen durchlaufen sie einen Entfetter. Die frisch frittieren Chips werden über rüttelnde Lochbleche gefördert bei denen sie etwa 30% des Öles verlieren. Das Öl wird dem Frittierprozess wieder zugeführt. Anschließend werden die Chips einer visuellen Kontrolle unterzogen. Hierbei werden die Chips durch eine Kamera, in Bruchteilen einer Sekunde, fotografiert und zu dunkle Chips (hoher Acrylamidgehalt) mittels Luftdruck aussortiert. Nach dem Aussortieren werden sie gewürzt. Die Chips durchlaufen eine sich langsam drehende Trommel und werden hierbei mit Gewürz bestreut. Das geringe Restöl auf der Oberflache der Chips sorgt dafür, dass das Gewürz haftet und die Umdrehungen der Trommel für eine gleichmäßige Bestreuung. Nun werden die fertigen Kartoffelchips durch eine Mehrkopfwaage auf die gewünschte Menge abgewogen. Nach dem Wiegen werden sie durch eine Schlachbeutelverpackungsanlage verpackt. Die Schlachbeutelverpackung bietet den Vorteil, dass durch ein Luftpolster beim Transport weniger Bruch entsteht.}} | ||

| + | |||

| + | <popup name="Bild"> | ||

| + | [[Datei:Kartoffelchips.PNG|1380px]] | ||

| + | </popup> | ||

| + | |||

| + | Zum Prozess der Kartoffelchipsherstellung gibt es ein interessantes Video der Fa. Bischofszell: | ||

| + | |||

| + | {{#ev:youtube|jTU9g6Nujsw}} | ||

=== Verfahrensfließbild === | === Verfahrensfließbild === | ||

| Zeile 51: | Zeile 62: | ||

=== CAD Programm === | === CAD Programm === | ||

Zur Erstellung von verfahrenstechnischen Fließbildern gibt es das für Schüler und Studenten kostenlose Program [http://www.hitec-zang.de/de/downloads/ri-cad.html RI-CAD (Fa. Zang)]. Das Programm gibt es für verschiedene Betriebssysteme. | Zur Erstellung von verfahrenstechnischen Fließbildern gibt es das für Schüler und Studenten kostenlose Program [http://www.hitec-zang.de/de/downloads/ri-cad.html RI-CAD (Fa. Zang)]. Das Programm gibt es für verschiedene Betriebssysteme. | ||

| + | |||

| + | |||

| + | {{SORTIERUNG:{{SUBPAGENAME}}}} | ||

| + | [[Kategorie:Techniker Schule Butzbach/Verfahrenstechnik]] | ||

Aktuelle Version vom 2. Februar 2019, 10:34 Uhr

Inhaltsverzeichnis |

Grundfließbild

Darstellung

Das Grundfließschema ist die einfachste Form der Darstellung eines Verfahrens oder einer verfahrenstechnischen Anlage:

- Die Darstellung erfolgt von links nach rechts

- Die Ein- und Ausgangsstoffe (Stoffströme) werden als große Pfeile (Bild) dargestellt. Die Bezeichnung der Stoffströme wird auf die Linie geschrieben.

- Prozessschritte (z.B.Fördern, Trennen, Mischen) werden durch Rechtecke dargestellt

- Die Prozessschritte (Rechtecke) werden durch Linien verbunden, die Verbindungslinien stellen dabei die Stoff- oder Energieströme dar. Vor Eintritt in den Prozess wird ein Pfeil dargestellt.

- Der Hauptstoffstrom wird mit einer verstärkten Linie dargestellt

- Flüssige und feste Abfallstoffe werden nach unten abgeführt.

- Gasförmige Abfallstoffe werden nach oben abgeführt.

Zu den Grundinformationen können noch Zusatzinformationen gegeben werden, wie Stoffmengen, Angaben über Druck und Temperatur.

Aufgaben

Erstellen Sie aus den folgenden Prozessbeschreibungen ein Grundfließbild:

|

Flaschenreinigung und Abfüllung Das Leergut kommt vom Kunden zurück, wird auf die Leergutsortierung gestellt. Die Kisten werden von der Palette gehoben und vereinzelt. Ein Computer sortiert die Kisten und leitet sie in die Produktion weiter. Dort werden die Flaschen aus den Kisten gehoben und anschließend der Deckel abgedreht. Im Anschluss wird die Flasche gereinigt. Die gereinigten Flaschen werden dann durch einen Flascheninspektor auf Schäden inspiziert. Sind sie fehlerhaft werden sie ausgeschleust und zerstört. Die Flaschen die in Ordnung sind gelangen weiter zum Füller, wo sie erneut befüllt werden. Nach der Befüllung wird die Flasche Luftdicht verschlossen und auf Dichtheit geprüft. Fehlerhafte Deckel werden ausgeschleust und eventuell zerstört oder wieder in dem Produktionsablauf zugeführt. Im nächsten Zug werden die Flaschen Etikettiert. Im Auslauf werden sie wieder auf richtigen Sitz und richtigen MHD geprüft. Im letzten Zug werden die Flaschen in die vorgesehenen Kisten gesetzt. Anschließend werden sie zu einer gewissen Anzahl auf Paletten gesetzt und eingelagert, bevor sie zum Kunden geliefert werden. |

|

Herstellung von Gulasch, Schneiden und Verpacken Das rohe Fleisch wird gewogen und wird anschließend dem Froster zugeführt. Dort durchläuft das Fleisch eine Anfrostphase, die 10 Minuten dauert. Anschließend wird das Fleisch über ein Förderband zur Schneidemaschine befördert. Das Fleisch wird händisch vom Band abgenommen. Danach wird die Schneidemaschine mit dem angefrorenen Fleisch bestückt. Die geschnittenen Gulaschwürfel werden händisch in eine Schale gepackt. Jede einzelne Schale wird auf ein Gewicht von 500g egalisiert. Danach werden die Schalen auf das Gliederband der Verpackungsmaschine gelegt. Das Gliederband transportiert die Schalen in die Verpackungsmaschine. Nach dem Verpacken werden die Schalen über ein Gliederband zu den Auszeichner transportiert, dort wird die Ware ausgezeichnet. |

|

Maisstärke-Auszug Das Maiskorn wird in Vormühlen zu Schrot zerkleinert, dabei bleibt der Keim unbeschädigt und wird abgelöst. Nach der Zuführung von Prozesswasser wird der Keim in einem Zyklon vom Schrot getrennt. Nach Entwässern in Passiersieben werden die Keime mit Wasser gewaschen und in einer zweiten Siebstufe von Stärke- und Kleberresten getrennt. Die Keime werden über Pressen auf 50 % Trockensubstanz entwässert, in Rohrbündeltrocknern auf 97 % Trockensubstanz getrocknet und zur Ölgewinnung geführt. Der Maisschrot wird über Passiersiebe entwässert und anschließend weiter vermahlen. |

|

Die Herstellung von Kartoffelchips Die Kartoffel ist eine Nutzpflanze und gehört zur Familie der Nachtschattengewächse. Bei der Herstellung von Kartoffelchips werden vorwiegend festkochende Kartoffeln verwendet. Die Kartoffel sollte möglichst rund oder oval sein und eine gleichmäßige Form ohne Auswüchse besitzen. Andernfalls entstehen im späteren Herstellungsprozess ungleichmäßige Kartoffelscheiben. Die zuvor kontrollierten Kartoffeln werden zunächst gewaschen um Erde, Steine und anderen Schmutz zu entfernen. Während des gesamten Herstellungsprozess ist sehr viel Wasser nötig. Anschließend werden die Kartoffeln bei dem Karborrundschälverfahren von ihrer Schale getrennt. Bei diesem Schälverfahren werden die Kartoffeln in eine rotierende Trommel geleitet. Im Inneren der Trommel befindet sich eine Art Schleifpapier, das die Schalen abschleift. Der Schälvorgang dauert etwa 30 Sekunden. Der Schälverlust beträgt ca. 6-10%. Die entfernten Kartoffelschalen werden an eine Biogasanlage gegeben und zur Energiegewinnung genutzt. Die geschälten Kartoffeln werden nun noch einmal auf optische Mängel kontrolliert. Nicht einwandfrei Kartoffeln (z.B. grüne Stellen) werden per Hand aussortiert und ebenfalls an eine Biogasanlage gegeben. Daraufhin fallen die geschälten Kartoffeln in rotierende Schneidekörbe (2.000U/min). Durch die entstehende Zentrifugalkraft werden sie nach außen gedrückt und durch Messer in 1 bis 3 mm dünne Kartoffelscheiben geschnitten. Die Klingen müssen aufgrund ihrer hohen Abnutzung alle 2 Stunden ausgetauscht werde. Nach dem Schneiden werden die Kartoffelschalen erneut mit Wasser gewaschen, um Stärkereste zu entfernen und somit ein Zusammenkleben zu vermeiden. Im nächsten Prozessschritt werden die Kartoffelscheiben bei etwa 170°C für 2 bis 3 min in Sonnenblumenöl frittiert. Dabei verdampft das Wasser aus den weichen Kartoffelscheiben und sie biegen sich zu krossen Chips. Um den Großteil des anhaftenden Öles zu entfernen durchlaufen sie einen Entfetter. Die frisch frittieren Chips werden über rüttelnde Lochbleche gefördert bei denen sie etwa 30% des Öles verlieren. Das Öl wird dem Frittierprozess wieder zugeführt. Anschließend werden die Chips einer visuellen Kontrolle unterzogen. Hierbei werden die Chips durch eine Kamera, in Bruchteilen einer Sekunde, fotografiert und zu dunkle Chips (hoher Acrylamidgehalt) mittels Luftdruck aussortiert. Nach dem Aussortieren werden sie gewürzt. Die Chips durchlaufen eine sich langsam drehende Trommel und werden hierbei mit Gewürz bestreut. Das geringe Restöl auf der Oberflache der Chips sorgt dafür, dass das Gewürz haftet und die Umdrehungen der Trommel für eine gleichmäßige Bestreuung. Nun werden die fertigen Kartoffelchips durch eine Mehrkopfwaage auf die gewünschte Menge abgewogen. Nach dem Wiegen werden sie durch eine Schlachbeutelverpackungsanlage verpackt. Die Schlachbeutelverpackung bietet den Vorteil, dass durch ein Luftpolster beim Transport weniger Bruch entsteht. |

Zum Prozess der Kartoffelchipsherstellung gibt es ein interessantes Video der Fa. Bischofszell:

Verfahrensfließbild

CAD Programm

Zur Erstellung von verfahrenstechnischen Fließbildern gibt es das für Schüler und Studenten kostenlose Program RI-CAD (Fa. Zang). Das Programm gibt es für verschiedene Betriebssysteme.