Dieses Wiki, das alte(!) Projektwiki (projektwiki.zum.de)

wird demnächst gelöscht.

Bitte sichere Deine Inhalte zeitnah,

wenn Du sie weiter verwenden möchtest.

Gerne kannst Du natürlich weiterarbeiten

im neuen Projektwiki (projekte.zum.de).Kurzzeiterhitzung

Die Kurzzeiterhitzung (KZE) ist eine bewährte Methode zur Haltbarmachung von Milch, Fruchtsäften, Bier etc.. Eine KZE besteht im wesentlichen aus 3 Plattenwärmetauschern, die meistens auf einem Rahmen montiert sind, sowie einer Heißhaltestrecke. Bei der Kurzzeiterhitzung wird die Flüssigkeit auf eine Temperatur von ca. 70 - 80 °C erhitzt, und einige Sekunden auf dieser Temperatur gehalten. Die Heißhaltestrecke ist ein Stück Rohrleitung, das durchströmt wird. Je nach Länge der Rohrleitung und der Strömungsgeschwindigkeit ergibt sich wie lange die Temperatur gehalten wird, bevor die Flüssigkeit wieder abgekühlt wird.

Sigmatherm-Kurzzeiterhitzungsanlage in einem Technikum

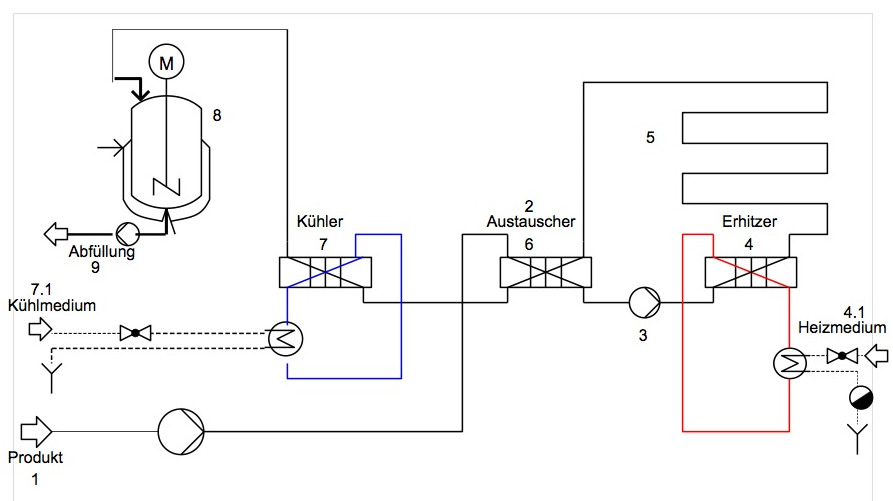

Im Bild ist ein Schema für eine KZE für das Beispiel Bier dargestellt:

Die Darstellung erfolgt mittels Symbolen nach EN ISO 10628 für die Darstellung von Verfahrensbildern.

Die einzelnen Prozessschritte sind im Fließbild mit Zahlen gekennzeichnet. Im weiteren Text werden die gekennzeichneten Prozesse erläutert.

Tabellarische Darstellung der Prozesse

| Nummer

1 |

Bezeichnung

Pumpe |

Erläuterung der einzelnen Prozesse

1

Das kalte Produkt wird mittels einer Pumpe durch die Anlage befördert.

2

Durch den Austauscher (Plattenwärmetauscher) fließen zwei Stoffströme im Gegenstrom: Auf der einen Seite strömt die kalte Flüssigkeit, diese wird durch die heiße Flüssigkeit, die aus dem Prozessschritt 5 kommt, vorgewärmt. Dabei kühlt sich die heiße Flüssigkeit ab. Man spricht von Wärmerückgewinnung weil die heiße Flüssigkeit, die zuvor auch in diesem Wärmetauscher erwärmt wurde, ihre zuvor aufgenommene Energie wieder abgibt. Je größer die Austauschfläche des Wärmetauschers ist, desto mehr Wärme kann zurückgewonnen werden. Wärmerückgewinnungsgrade von ca. 95 % sind üblich.

3

Durch eine Pumpe vor dem Erhitzer wird gewährleistet, dass der Druck auf der „pasteurierten Seite“ höher ist als auf der „unpasteurisierten Seite“. So wird eine sichere Arbeitsweise gewährleistet.

4

Im Prozessschritt 4 findet die Erhitzung des Produktes mittels eines Plattenwärmetauschers statt. Der Wärmetausch (Energietausch) findet statt, da das Medium, welches zum Erhitzen verwendet wird, eine wesentlich höhere Temperatur besitzt als das Medium kommend von Prozessschritt 3.

4.1

Der Prozessschritt 4.1 stellt den Erhitzungsprozess des wärmeübertragenden Mediums da, dass in Prozessschritt 4 die Energie/Wärme an das Produkt abgibt.

5

Das Medium/Produkt muss nach dem Erhitzen für eine kurze Zeit auf der erzielten Temperatur verweilen (variabel von Produkt zu Produkt). Dies geschieht im Prozessschritt 5, bei dem es sich um eine Heißhaltestrecke handelt. Die sogenannte Heißhaltestrecke besteht aus einer Rohrleitung, in dem das Produkt auf Temperatur gehalten wird, bevor die Flüssigkeit im nächsten Prozessschritt wieder abgekühlt wird.

Die Länge der Rohrleitung ist so ausgelegt, dass für das Durchströmen der Strecke genau die Zeit benötigt wird, die als Haltezeit bei der Kurzzeiterhitzung vorgesehen ist. Die notwendige Zeit ist abhängig von der Temperatur auf die die Flüssigkeit erhitzt wird.

6

Nach dem Durchlaufen der Heißhaltestrecke muss das Produkt wieder herunter gekühlt werden. Das Produkt fließt von der Heißhaltestrecke zurück in den Austauscher von Prozessschritt 2. Dabei gibt die heiße Flüssigkeit Wärme an die kalte Flüssigkeit, die von Prozessschritt 1 kommt, ab.

7

Nach dem Austauscher fließt das bereits stark abgekühlte Produkt in einen weiteren Plattenwärmetauscher, in dem es auf Lagertemperatur heruntergekühlt wird. Das Produkt gibt Wärme an das Kühlmittel ab, welches ebenfalls durch den Plattenwärmetauscher fließt und kühlt sich dabei ab.

7.1

Der Prozessschritt 7.1 wird das Kühlmittel dass in Prozessschritt 7 die Wärme vom Produkt aufnimmt, gekühlt. Anschließend kann es wieder als Kühlmittel im Prozessschritt 7 verwendet werden.

8

Prozesschritt 8 stellt einen Lagertank da, in den das Produkt nach dem Abkühlungsprozess hinein fließt und bis zur Weiterverarbeitung gelagert wird.

9

Zur Weiterverarbeitung wird das Produkt mittels einer Pumpe durch ein Rohrleitungssystem befördert.

Video