Aus Projektwiki - ein Wiki mit Schülern für Schüler.

Grundfließbild

Darstellung

Das Grundfließschema ist die einfachste Form der Darstellung eines Verfahrens oder einer verfahrenstechnischen Anlage:

- Die Darstellung erfolgt von links nach rechts

- Die Ein- und Ausgangsstoffe (Stoffströme) werden als große Pfeile (Bild) dargestellt. Die Bezeichnung der Stoffströme wird auf die Linie geschrieben.

- Prozessschritte (z.B.Fördern, Trennen, Mischen) werden durch Rechtecke dargestellt

- Die Prozessschritte (Rechtecke) werden durch Linien verbunden, die Verbindungslinien stellen dabei die Stoff- oder Energieströme dar. Vor Eintritt in den Prozess wird ein Pfeil dargestellt.

- Der Hauptstoffstrom wird mit einer verstärkten Linie dargestellt

- Flüssige und feste Abfallstoffe werden nach unten abgeführt.

- Gasförmige Abfallstoffe werden nach oben abgeführt.

Zu den Grundinformationen können noch Zusatzinformationen gegeben werden, wie Stoffmengen, Angaben über Druck und Temperatur.

Aufgaben

Erstellen Sie aus den folgenden Prozessbeschreibungen ein Grundfließbild:

Aufgabe <1>

Flaschenreinigung und Abfüllung

Das Leergut kommt vom Kunden zurück, wird auf die Leergutsortierung gestellt. Die Kisten werden von der Palette gehoben und vereinzelt. Ein Computer sortiert die Kisten und leitet sie in die Produktion weiter. Dort werden die Flaschen aus den Kisten gehoben und anschließend der Deckel abgedreht. Im Anschluss wird die Flasche gereinigt. Die gereinigten Flaschen werden dann durch einen Flascheninspektor auf Schäden inspiziert. Sind sie fehlerhaft werden sie ausgeschleust und zerstört. Die Flaschen die in Ordnung sind gelangen weiter zum Füller, wo sie erneut befüllt werden. Nach der Befüllung wird die Flasche Luftdicht verschlossen und auf Dichtheit geprüft. Fehlerhafte Deckel werden ausgeschleust und eventuell zerstört oder wieder in dem Produktionsablauf zugeführt. Im nächsten Zug werden die Flaschen Etikettiert. Im Auslauf werden sie wieder auf richtigen Sitz und richtigen MHD geprüft. Im letzten Zug werden die Flaschen in die vorgesehenen Kisten gesetzt. Anschließend werden sie zu einer gewissen Anzahl auf Paletten gesetzt und eingelagert, bevor sie zum Kunden geliefert werden.

|

Aufgabe <2>

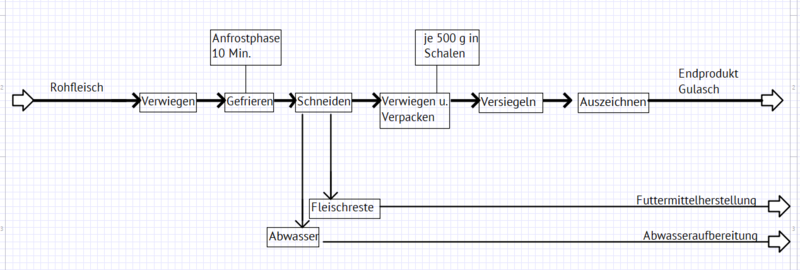

Herstellung von Gulasch, Schneiden und Verpacken

Das rohe Fleisch wird gewogen und wird anschließend dem Froster zugeführt. Dort durchläuft das Fleisch eine Anfrostphase, die 10 Minuten dauert.

Anschließend wird das Fleisch über ein Förderband zur Schneidemaschine befördert. Das Fleisch wird händisch vom Band abgenommen. Danach wird die Schneidemaschine mit dem angefrorenen Fleisch bestückt. Die geschnittenen Gulaschwürfel werden händisch in eine Schale gepackt. Jede einzelne Schale wird auf ein Gewicht von 500g egalisiert. Danach werden die Schalen auf das Gliederband der Verpackungsmaschine gelegt. Das Gliederband transportiert die Schalen in die Verpackungsmaschine. Nach dem Verpacken werden die Schalen über ein Gliederband zu den Auszeichner transportiert, dort wird die Ware ausgezeichnet.

|

Aufgabe <3>

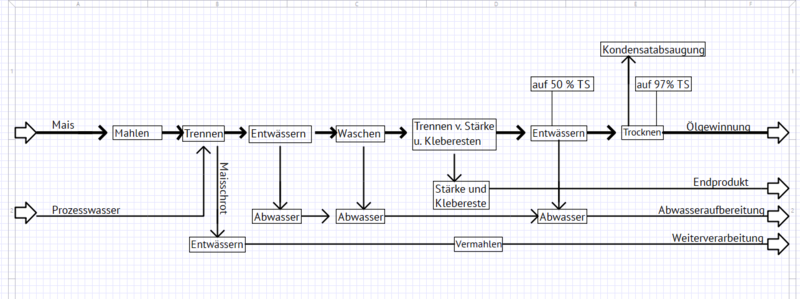

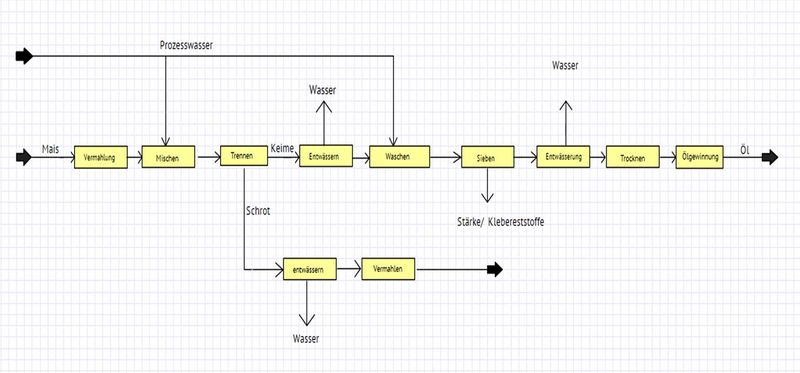

Maisstärke-Auszug

Das Maiskorn wird in Vormühlen zu Schrot zerkleinert, dabei bleibt der Keim unbeschädigt und wird abgelöst. Nach der Zuführung von Prozesswasser wird der Keim in einem Zyklon vom Schrot getrennt. Nach Entwässern in Passiersieben werden die Keime mit Wasser gewaschen und in einer zweiten Siebstufe von Stärke- und Kleberresten getrennt. Die Keime werden über Pressen auf 50 % TS entwässert, in Rohrbündeltrocknern auf 97 % TS getrocknet und zur Ölgewinnung geführt. Der Maisschrot wird über Passiersiebe entwässert und anschließend weiter vermahlen.

|