Dieses Wiki, das alte(!) Projektwiki (projektwiki.zum.de)

wird demnächst gelöscht.

Bitte sichere Deine Inhalte zeitnah,

wenn Du sie weiter verwenden möchtest.

Gerne kannst Du natürlich weiterarbeiten

im neuen Projektwiki (projekte.zum.de).Windkraftanlage: Unterschied zwischen den Versionen

| Zeile 1: | Zeile 1: | ||

| + | Dieser Artikel beschäftigt sich mit dem Bau einer Kleinwindkraftanlage für das Hausdach. | ||

| + | |||

| + | [[Datei:Testaufbau.jpg|thumb|Kleinwindkraftanlage]] | ||

| + | |||

== Materialliste == | == Materialliste == | ||

| Zeile 46: | Zeile 50: | ||

[[Datei:Zuschnitt.JPG|thumb|Holzzuschnitt für das Windrad]] | [[Datei:Zuschnitt.JPG|thumb|Holzzuschnitt für das Windrad]] | ||

| − | Zuerst muss das Speerholz in Handliche kleine Stücke zerkleinert werden damit es leichter mit der Dekupiersäge ausgesägt werden kann. Es bietet sich an immer etwa 14 cm dicke Streifen zuzuschneiden. | + | Zuerst muss das Speerholz in Handliche kleine Stücke zerkleinert werden damit es leichter mit der Dekupiersäge ausgesägt werden kann. |

| + | Es bietet sich an immer etwa 14 cm dicke Streifen zuzuschneiden. | ||

| + | |||

| + | |||

| + | |||

=== Anfertigen einer Schablone für die Rippen === | === Anfertigen einer Schablone für die Rippen === | ||

| Zeile 53: | Zeile 61: | ||

[[Datei:Schablone.JPG|thumb|Schablone für die restlichen Holzrippen]] | [[Datei:Schablone.JPG|thumb|Schablone für die restlichen Holzrippen]] | ||

| − | Damit am Ende alle Rippen auch die gleiche Größe haben ist es ratsam eine Schablone anzufertigen. Dazu den Bauplan auf Din A4 ausdrucken und anschließend auf ein 200 x 50 mm großes Stück Speerholz legen | + | Damit am Ende alle Rippen auch die gleiche Größe haben ist es ratsam eine Schablone anzufertigen. Dazu den Bauplan auf Din A4 ausdrucken und anschließend auf ein 200 x 50 mm großes Stück Speerholz legen. |

Danach mit einem Bleistift fest draufdrücken, sodass im Holz ein Abdruck entsteht. Anschließend die Linie auf dem Holz nachfahren und zu guter Letzt natürlich noch sorgfältig aussägen. | Danach mit einem Bleistift fest draufdrücken, sodass im Holz ein Abdruck entsteht. Anschließend die Linie auf dem Holz nachfahren und zu guter Letzt natürlich noch sorgfältig aussägen. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

=== Anfertigen der Rippen === | === Anfertigen der Rippen === | ||

| − | Insgesamt werden für beide Flügel 22 Rippen mit einer Dicke von 1 cm benötigt. Da das Speerholz jedoch nur 0,6 cm dick ist fertige ich 44 Stück an und hafte beim Zusammenbau immer jeweils 2 zusammen. | + | |

| + | [[Datei:Flügelrippen zuschneiden.JPG|thumb|00017]] | ||

| + | |||

| + | Insgesamt werden für beide Flügel 22 Rippen mit einer Dicke von 1 cm benötigt. | ||

| + | Da das Speerholz jedoch nur 0,6 cm dick ist fertige ich 44 Stück an und hafte beim Zusammenbau immer jeweils 2 zusammen. | ||

Nach dem Aussägen sollten die Rippen noch mit Schleifpapier kurz feingeschliffen werden. | Nach dem Aussägen sollten die Rippen noch mit Schleifpapier kurz feingeschliffen werden. | ||

Nun fehlen nur noch die beiden Bohrungen deren Positionen in den beigelegten Plänen zu entnehmen sind. | Nun fehlen nur noch die beiden Bohrungen deren Positionen in den beigelegten Plänen zu entnehmen sind. | ||

Am besten immer 6 Rippen zusammenbohren dann geht es schneller. | Am besten immer 6 Rippen zusammenbohren dann geht es schneller. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

=== Rundstäbe vorbereiten === | === Rundstäbe vorbereiten === | ||

| − | Damit die Rundstäbe später in die Aufhängung geschraubt werden können müssen sie jeweils eine Bohrung besitzen in | + | |

| − | Die Bohrung muss auf der | + | [[Datei:Bohren.jpg|thumb|Holzstab aufbohren]] |

| − | Dazu den Stab | + | |

| − | Der Bohrer sollte | + | Damit die Rundstäbe später in die Aufhängung geschraubt werden können müssen sie jeweils eine Bohrung besitzen in die eine innengewindeschraube eingesenkt werden kann. |

| − | Danach das Loch mit einem Schleifkopf vergrößern damit die | + | Die Bohrung muss auf der flachen Seite der Stäbe gesetzt werden. |

| − | Die Schraube mit Klebstoff einreiben und | + | Dazu den Stab in den Schraubstock einspannen, Multifunktionswerkzeug oder Handbohrer nehmen und mit 3mm bohren. |

| + | Der Bohrer sollte keinenfalls größer als 3mm sein, da das Holz sonnst bricht. | ||

| + | Danach das Loch mit einem Schleifkopf vergrößern, damit die Innengewindeschraube hineinpasst. | ||

| + | Die Schraube mit Klebstoff einreiben und dann mit einem Hammer leicht hineinschlagen. | ||

Anschließend noch alles Trocknen lassen. | Anschließend noch alles Trocknen lassen. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

=== Rippengerüst zusammenbauen === | === Rippengerüst zusammenbauen === | ||

| + | |||

| + | [[Datei:Rippengerüst.jpg|thumb|Das fertige Rippengerüst]] | ||

| + | |||

Nachdem die Rundstäbe fertiggebohrt sind können die Rippen draufgeleimt werden. | Nachdem die Rundstäbe fertiggebohrt sind können die Rippen draufgeleimt werden. | ||

Dazu erst mal zwei Rippen vorsichtig auf einen Stab stecken und den zweiten Stab durch die beiden Bohrungen schieben. | Dazu erst mal zwei Rippen vorsichtig auf einen Stab stecken und den zweiten Stab durch die beiden Bohrungen schieben. | ||

Danach eine Rippe so positionieren das sie 3 cm Abstand zum Stabende mit der Bohrung hat. | Danach eine Rippe so positionieren das sie 3 cm Abstand zum Stabende mit der Bohrung hat. | ||

| − | Nun kann die zweite Rippe mit Holzleim eingerieben werden | + | Nun kann die zweite Rippe mit Holzleim eingerieben werden. |

| − | Dann noch etwas draufdrücken sodass der Holzleim auch an den Holzstab fließt und alles festklebt. | + | Daraufhin vorsichtig zur positionierten Rippe geschoben werden, sodass sie festkleben. |

| + | Dann noch etwas draufdrücken, sodass der Holzleim auch an den Holzstab fließt und alles festklebt. | ||

Die weiteren Rippen dann immer im Abstand von 8,8 cm positionieren und festleimen. | Die weiteren Rippen dann immer im Abstand von 8,8 cm positionieren und festleimen. | ||

Für die Aufhängung müssen jetzt noch 4 Gewindestangen mit der Dekupiersäge oder von Hand auf 8cm zu gesägt werden. | Für die Aufhängung müssen jetzt noch 4 Gewindestangen mit der Dekupiersäge oder von Hand auf 8cm zu gesägt werden. | ||

Diese Gewindestifte dann einfach in das eingesetzte Innengewinde schrauben und mit einer Mutter zusätzlich befestigen. | Diese Gewindestifte dann einfach in das eingesetzte Innengewinde schrauben und mit einer Mutter zusätzlich befestigen. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

=== Flügel ummanteln === | === Flügel ummanteln === | ||

| − | Aluminiumblech auf den Boden legen und das Gerüst etwa 10 cm von der | + | |

| + | [[Datei:Blechbeplankung.jpg|thumb|Blechbeplankung]] | ||

| + | |||

| + | Aluminiumblech auf den Boden legen und das Gerüst etwa 10 cm von der Unterkante ab drauflegen. | ||

Danach das Blech einfach um das Gerüst biegen und anschließend einen Bierkasten daraufsetzen, sodass das Blech in Form bleibt. | Danach das Blech einfach um das Gerüst biegen und anschließend einen Bierkasten daraufsetzen, sodass das Blech in Form bleibt. | ||

Danach das Blech auf den Flügel nageln. | Danach das Blech auf den Flügel nageln. | ||

| Zeile 92: | Zeile 139: | ||

Nun sind die Flügel Fertig. | Nun sind die Flügel Fertig. | ||

| + | |||

| + | [[Datei:2 Flügel.jpg|thumb|Die Flügel]] | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

== Die Aufhängung == | == Die Aufhängung == | ||

| + | |||

| + | [[Datei:Die Aufhängung.jpg|thumb|Die Aufhängung]] | ||

Zuerst müssen die 4 Holzquader auf 2x 20cm und 2x 24 cm zu gesägt werden. | Zuerst müssen die 4 Holzquader auf 2x 20cm und 2x 24 cm zu gesägt werden. | ||

| Zeile 106: | Zeile 165: | ||

Danach beide Streben ineinanderstecken und noch eine 8mm Bohrung für die Hauptwelle setzen. | Danach beide Streben ineinanderstecken und noch eine 8mm Bohrung für die Hauptwelle setzen. | ||

Zum Schluss alle Streben wie auf den Bildern zusammenleimen. | Zum Schluss alle Streben wie auf den Bildern zusammenleimen. | ||

| − | Optisch bietet es sich | + | Optisch bietet es sich noch an ein paar Speerholzdreiecke auf die Welle zu setzen. |

| + | |||

| + | |||

| + | |||

== Rotorgondel und Leitwerk == | == Rotorgondel und Leitwerk == | ||

| − | Die Rotorgondel muss zusammen mit dem Getriebe gebaut werden weshalb jetzt erst | + | [[Datei:Leitwerk.jpg|thumb|Leitwerk]] |

| + | |||

| + | Die Rotorgondel muss zusammen mit dem Getriebe gebaut werden, weshalb jetzt erst einmal lediglich die Grund, Deck und Seitenplatten zu gesägt werden können. | ||

Benötigt werden 2x 20*20cm und 2x 20*40 cm massives Holz das als Gerüst dient. | Benötigt werden 2x 20*20cm und 2x 20*40 cm massives Holz das als Gerüst dient. | ||

Für die Seiten kann dann Speerholz verwendet werden. | Für die Seiten kann dann Speerholz verwendet werden. | ||

| Zeile 123: | Zeile 187: | ||

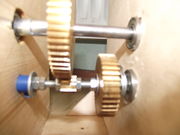

== Getriebe und Lagerung == | == Getriebe und Lagerung == | ||

| + | |||

| + | [[Datei:Montageplatte.jpg|thumb|00005]] | ||

Zuerst müssen die Lager eingesetzt werden. | Zuerst müssen die Lager eingesetzt werden. | ||

Dazu mit einem 22mm Senkbohrer in der Mitte der beiden 20*20 cm Holzplatten ein Loch durchbohren. | Dazu mit einem 22mm Senkbohrer in der Mitte der beiden 20*20 cm Holzplatten ein Loch durchbohren. | ||

Danach einfach zwei Kugellager mit dem Hammer einschlagen und mit etwas Sekundenkleber befestigen. | Danach einfach zwei Kugellager mit dem Hammer einschlagen und mit etwas Sekundenkleber befestigen. | ||

| − | Auch muss eine Montageplatte gebaut werden durch die später alle Wellen gehen. | + | Auch muss eine Montageplatte gebaut werden, durch die später alle Wellen gehen. |

Diese benötigt 3 Kugellager die auf dieselbe Weise eingebaut werden müssen. | Diese benötigt 3 Kugellager die auf dieselbe Weise eingebaut werden müssen. | ||

Die zweite 20*20 cm Holzplatte benötigt weiter unten für die Generatorwelle noch eine zweite Lagerung. | Die zweite 20*20 cm Holzplatte benötigt weiter unten für die Generatorwelle noch eine zweite Lagerung. | ||

Sind alle Lager an ihren Positionen kann man mit dem Bau des Getriebes beginnen. | Sind alle Lager an ihren Positionen kann man mit dem Bau des Getriebes beginnen. | ||

| − | Dazu die 0,8mm starke Stahlrundstange auf | + | Dazu die 0,8mm starke Stahlrundstange auf 35 cm zu sägen. |

| + | |||

| + | [[Datei:Wellen-Naben Verbindung.jpg|thumb|00006]] | ||

| + | |||

Dann mit etwas Kraft die Flügelaufhängung und einige Platzhalter zum Gehäuse aufstecken. | Dann mit etwas Kraft die Flügelaufhängung und einige Platzhalter zum Gehäuse aufstecken. | ||

| − | Nun die Stange durch das Lager in das Gehäuse stecken und in 1 cm | + | Nun die Stange durch das Lager in das Gehäuse stecken und in 1 cm Abstand eine Markierung setzen. |

Hinter der Markierung muss, zum anfertigen einer Wellen-Naben Verbindung, der Stab plangefeilt werden. | Hinter der Markierung muss, zum anfertigen einer Wellen-Naben Verbindung, der Stab plangefeilt werden. | ||

Ist dies getan kann man sich das erste Zahnrad mit den 60 Zähnen vornehmen. | Ist dies getan kann man sich das erste Zahnrad mit den 60 Zähnen vornehmen. | ||

Die bereits vorhandene Bohrung auf 8mm aufbohren und irgendwo eine kleine Nut einfräßen. | Die bereits vorhandene Bohrung auf 8mm aufbohren und irgendwo eine kleine Nut einfräßen. | ||

| − | Nun aus einem Stück Metall (ich habe einen Halbmondkeil verwendet) einen passenden Keil | + | Nun aus einem Stück Metall (ich habe einen Halbmondkeil verwendet) einen passenden Keil zufeilen. |

| − | Anschließend den Keil auf die Plangefeilte | + | Anschließend den Keil auf die Plangefeilte Stelle legen und das Zahnrad aufschlagen. |

| − | Wenn das Zahnrad wackelt muss ein neuer Keil angefertigt werden ist alles fest kann man fortfahren. | + | Wenn das Zahnrad wackelt muss ein neuer Keil angefertigt werden, ist jedoch alles fest kann man fortfahren. |

| + | |||

| + | [[Datei:Zwischen Übersetzung.jpg|thumb|00007]] | ||

| + | |||

Die nächste Welle besteht aus einem kleinen 10 Zähne Rad und einem 40 Zähne Rad. | Die nächste Welle besteht aus einem kleinen 10 Zähne Rad und einem 40 Zähne Rad. | ||

Zuerst braucht man eine M4 Gewindestange mit 10cm Länge auf die man ganz links eine Hülse aufsteckt, damit man eine Glatte Oberfläche hat, die man dann in eine Bohrung am Gehäuse stecken kann. | Zuerst braucht man eine M4 Gewindestange mit 10cm Länge auf die man ganz links eine Hülse aufsteckt, damit man eine Glatte Oberfläche hat, die man dann in eine Bohrung am Gehäuse stecken kann. | ||

Dann das erste 10 Zähne Zahnrad mit zwei Muttern so fixieren das es genau in das 60 Zähne Zahnrad passt. | Dann das erste 10 Zähne Zahnrad mit zwei Muttern so fixieren das es genau in das 60 Zähne Zahnrad passt. | ||

Ist das getan kann man das zweite Zahnrad schon mal einfach locker draufstecken. | Ist das getan kann man das zweite Zahnrad schon mal einfach locker draufstecken. | ||

| − | Damit die | + | Damit die dünne M4 Stange jedoch auch in das Lager passt muss man die Stange noch mit etwas Isolierband umwickeln. |

| − | Wenn man das hat muss die Montageplatte | + | Wenn man das hat muss die Montageplatte eingebaut werden (mit Holzleim festleimen). |

Nun kann man sich an die Generatorwelle machen. | Nun kann man sich an die Generatorwelle machen. | ||

| + | |||

| + | [[Datei:Generatorwelle mit Zahnrad.jpg|thumb|00003]] | ||

| + | |||

Diese muss zuerst am oberen Ende eine 3,2 mm Bohrung für ein Gewinde erhalten. | Diese muss zuerst am oberen Ende eine 3,2 mm Bohrung für ein Gewinde erhalten. | ||

Hat man die Bohrung muss man anschließend ein M4 Gewinde hineinschneiden. | Hat man die Bohrung muss man anschließend ein M4 Gewinde hineinschneiden. | ||

Danach kann das letzte 10 Zähne Zahnrad mit einer Schraube eingeschraubt werden. | Danach kann das letzte 10 Zähne Zahnrad mit einer Schraube eingeschraubt werden. | ||

Die Welle mit Muttern dann noch auf der Montageplatte festschrauben und die Rückplatte in die Mitte der Gondel einbauen. | Die Welle mit Muttern dann noch auf der Montageplatte festschrauben und die Rückplatte in die Mitte der Gondel einbauen. | ||

| − | Nun das | + | Nun das lose aufgesteckte 40 zähne Rad so festschrauben das sich alles leicht drehen lässt. |

Zum Schluss dann noch das Ende der Hauptwelle mit etwas Isolierband umwickeln sodass die Welle nicht verrutschen kann. | Zum Schluss dann noch das Ende der Hauptwelle mit etwas Isolierband umwickeln sodass die Welle nicht verrutschen kann. | ||

| + | |||

| + | [[Datei:Getriebe.jpg|thumb|00012]] | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

== Einbau eines Gleichstrommotors als Generator == | == Einbau eines Gleichstrommotors als Generator == | ||

| + | |||

| + | [[Datei:Der Elektromotor.jpg|thumb|00011]] | ||

Um den Generator einzubauen wird zuerst nochmal eine Übersetzung benötigt. | Um den Generator einzubauen wird zuerst nochmal eine Übersetzung benötigt. | ||

| − | Was für ein Zahnrad hier verwendet werden muss hängt vom Ritzel des Generators ab. | + | Was für ein Zahnrad hier verwendet werden muss hängt allerdings vom Ritzel des Generators ab. |

Wichtig ist das die jeweiligen Zahnradmodule zueinander passen. | Wichtig ist das die jeweiligen Zahnradmodule zueinander passen. | ||

Gut wäre hier auch noch einmal eine starke Übersetzung um die Geschwindigkeit des Motors nochmals zu steigern. | Gut wäre hier auch noch einmal eine starke Übersetzung um die Geschwindigkeit des Motors nochmals zu steigern. | ||

Ich habe hier zwei Plastikzahnräder mit jeweils 60 und 20 Zähnen verwendet was ganz gut funktioniert. | Ich habe hier zwei Plastikzahnräder mit jeweils 60 und 20 Zähnen verwendet was ganz gut funktioniert. | ||

| − | Damit der Motor auch fest sitzt muss | + | Damit der Motor auch fest sitzt muss dann noch eine Halterung angefertigt werden. |

Alle RC Gleichstrommotoren besitzen vorne zwei Gewinde durch die man die Motoren an einem Blech festschrauben kann. | Alle RC Gleichstrommotoren besitzen vorne zwei Gewinde durch die man die Motoren an einem Blech festschrauben kann. | ||

| − | Allerdings muss man darauf achten das die Schrauben mit denen man den Motor festschraubt sehr kurz sind da der Motor sonst beschädigt wird. | + | Allerdings muss man darauf achten das die Schrauben mit denen man den Motor festschraubt sehr kurz sind, da der Motor sonst beschädigt wird. |

| − | Also fertigt man ein kleines | + | Also fertigt man ein kleines Blech an welches auf eine Sperrholzkonstruktion geschraubt wird, welche den Motor festhält. |

| − | + | ||

| − | + | ||

| + | |||

| Zeile 176: | Zeile 278: | ||

==== Spulenkerne und Zentralklotz ==== | ==== Spulenkerne und Zentralklotz ==== | ||

| + | |||

| + | [[Datei:Spulenkernplatte.jpg|thumb|00001]] | ||

| + | |||

Zuerst fertigt man nach dem beigelegten Plan den Zentralklotz an. | Zuerst fertigt man nach dem beigelegten Plan den Zentralklotz an. | ||

Dazu auf jeder Seite eine 15mm breite und 10mm tiefe Einkerbung sägen. | Dazu auf jeder Seite eine 15mm breite und 10mm tiefe Einkerbung sägen. | ||

| Zeile 181: | Zeile 286: | ||

Ist der Zentralklotz fertig kann man mit den 4 Spulenkernen fortfahren. | Ist der Zentralklotz fertig kann man mit den 4 Spulenkernen fortfahren. | ||

Für die Kerne benötigt man Dynamoblech welches man z.B. in alten Trafos findet. | Für die Kerne benötigt man Dynamoblech welches man z.B. in alten Trafos findet. | ||

| − | |||

| − | |||

Hat man das Blech muss man es noch zuschneiden. | Hat man das Blech muss man es noch zuschneiden. | ||

Es werden sehr viele kleine Streifen mit 32mm Länge und 1,6 mm breite benötigt | Es werden sehr viele kleine Streifen mit 32mm Länge und 1,6 mm breite benötigt | ||

| − | |||

| − | |||

Hat man genügend Streifen um 30 mm Höhe aufzustapeln kann man sie mit Sekundenkleber zusammenkleben. | Hat man genügend Streifen um 30 mm Höhe aufzustapeln kann man sie mit Sekundenkleber zusammenkleben. | ||

Die Streifen haben immer eine blanke Seite und eine die mit Papier beschichtet ist. | Die Streifen haben immer eine blanke Seite und eine die mit Papier beschichtet ist. | ||

| − | Damit die Kerne später funktionieren muss darauf geachtet werden das immer eine blanke Seite mit einer Papierseite kontakt hat, sodass die einzelnen | + | Damit die Kerne später funktionieren muss darauf geachtet werden das immer eine blanke Seite mit einer Papierseite kontakt hat, sodass die einzelnen Bleche voneinander isoliert sind. |

Kleben die Streifen zusammen spannt man den Protospulenkern in den Schraubstock und feilt ihn auf 30mm Länge und 1,5mm breite zurecht. | Kleben die Streifen zusammen spannt man den Protospulenkern in den Schraubstock und feilt ihn auf 30mm Länge und 1,5mm breite zurecht. | ||

Damit die Kupferdrähte später keinen Schaden nehmen sollten die Ecken noch etwas abgerundet werden. | Damit die Kupferdrähte später keinen Schaden nehmen sollten die Ecken noch etwas abgerundet werden. | ||

Ist der Kern fertig umwickelt man ihn besser noch mit etwas Isolierband damit er beim Drahtwickeln auch nicht wieder auseinanderfliegt. | Ist der Kern fertig umwickelt man ihn besser noch mit etwas Isolierband damit er beim Drahtwickeln auch nicht wieder auseinanderfliegt. | ||

| + | |||

| + | [[Datei:Stator.jpg|thumb|00004]] | ||

==== Die Spulenwicklungen ==== | ==== Die Spulenwicklungen ==== | ||

| − | + | Gleichmäßig und langsam den Draht um den Spulenkern herum wickeln. | |

| − | Sobald der Draht die | + | Sobald der Draht die Holzkante erreicht aufhören. |

Sind alle 4 Spulen gewickelt ist der Stator fertig. | Sind alle 4 Spulen gewickelt ist der Stator fertig. | ||

| − | + | ||

| − | + | ||

=== Rotor === | === Rotor === | ||

| + | |||

| + | |||

| + | [[Datei:Rotor Seitenansicht.jpg|thumb|00015]] | ||

| + | |||

Für den Rotor werden zwei Gelochte Stahlscheiben mit 80mm Innendurchmesser benötigt. | Für den Rotor werden zwei Gelochte Stahlscheiben mit 80mm Innendurchmesser benötigt. | ||

Ich habe zwei Vespa Kupplungsscheiben verwendet bei denen ich die inneren Federhalterungen weggefeilt habe. | Ich habe zwei Vespa Kupplungsscheiben verwendet bei denen ich die inneren Federhalterungen weggefeilt habe. | ||

| − | Zuerst die beiden | + | Zuerst die beiden Scheiben trennbar zusammenhaften sodass man 4 Bohrungen setzen kann. |

Danach 4 M6 Gewindestifte mit etwa 8cm zu sägen und die Kupplungsscheiben draufstecken. | Danach 4 M6 Gewindestifte mit etwa 8cm zu sägen und die Kupplungsscheiben draufstecken. | ||

Danach eine Holzscheibe kreisrund zu sägen die so groß wie die Scheiben ist. | Danach eine Holzscheibe kreisrund zu sägen die so groß wie die Scheiben ist. | ||

| Zeile 219: | Zeile 326: | ||

Ob die Magnete richtig stehen kann mit einem (viel) kleineren Magneten kontrolliert werden. | Ob die Magnete richtig stehen kann mit einem (viel) kleineren Magneten kontrolliert werden. | ||

Wird er zweimal in Folge abgestoßen oder angezogen stehen die Magnete falsch. | Wird er zweimal in Folge abgestoßen oder angezogen stehen die Magnete falsch. | ||

| + | |||

=== Zusammenbau von Rotor und Stator === | === Zusammenbau von Rotor und Stator === | ||

| − | Hat man die beiden Komponenten montiert man den Stator auf eine weitere Stützplatte im Windradgehäuse. | + | |

| − | Wichtig ist das die Generatorwelle durch das | + | Hat man die beiden Komponenten, montiert man den Stator auf eine weitere Stützplatte im Windradgehäuse. |

| + | Wichtig ist das die Generatorwelle durch das Loch im Basisklotz geht, denn auf dieses kommt jetzt der Rotor. | ||

Den Rotor gut festhalten und mit viel Kraft auf der Welle mit zwei Muttern gegenkontern. | Den Rotor gut festhalten und mit viel Kraft auf der Welle mit zwei Muttern gegenkontern. | ||

Berührt der Rotor den Stator nirgends kann man einen Testlauf wagen. | Berührt der Rotor den Stator nirgends kann man einen Testlauf wagen. | ||

| + | |||

=== Probleme des Generators === | === Probleme des Generators === | ||

| + | |||

| + | [[Datei:Zerstörter Generator.jpg|thumb|00008]] | ||

| + | |||

Durch den geringen Abstand zwischen Spulenoberfläche und Magnete wirkt ein enorm starkes Magnetfeld auf die oberen Blechplättchen des Spulenkerns. | Durch den geringen Abstand zwischen Spulenoberfläche und Magnete wirkt ein enorm starkes Magnetfeld auf die oberen Blechplättchen des Spulenkerns. | ||

Dadurch lässt er sich zum einen nur sehr schwer drehen und zum anderen reißt das Magnetfeld die oberen Blechplättchen des Spulenkerns stück für stück ab. | Dadurch lässt er sich zum einen nur sehr schwer drehen und zum anderen reißt das Magnetfeld die oberen Blechplättchen des Spulenkerns stück für stück ab. | ||

| − | Nach zwei Umdrehungen hatte sich der Generator bereits selbst zerrissen. | + | Nach zwei Umdrehungen hatte sich der Generator bereits selbst zerrissen, da der Klebstoff einfach zu schwach war. |

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

=== Lösungen === | === Lösungen === | ||

| + | |||

Zum einen ließe sich das Problem ganz leicht dadurch umgehen das man statt Spulenkernen aus Blech einfach einen nichtmagnetischen Werkstoff verwendet. | Zum einen ließe sich das Problem ganz leicht dadurch umgehen das man statt Spulenkernen aus Blech einfach einen nichtmagnetischen Werkstoff verwendet. | ||

Dann muss man allerdings Abstriche beim Wirkungsgrad und der erzeugten Spannung hinnehmen jedoch würde der Generator dann funktionieren. | Dann muss man allerdings Abstriche beim Wirkungsgrad und der erzeugten Spannung hinnehmen jedoch würde der Generator dann funktionieren. | ||

Aktuelle Version vom 18. Juli 2014, 23:05 Uhr

Dieser Artikel beschäftigt sich mit dem Bau einer Kleinwindkraftanlage für das Hausdach.

Inhaltsverzeichnis |

Materialliste

Windradgondel:

- Buchenholzbretter 2x 20*40 und 2x 20*20 mm

- Speerholzplatten 2x 20*40 mm

- 10 Kugellager 8mm Innendurchmesser

- Baumpfosten

Windradflügel:

- Große Speerholzplatte 6 mm

- Holzleim

- Klebeband

- Aluminiumblech 0,3mm dicke

Aufhängung:

- Kantholz

- Stahlrundstab 0,8 mm

- Metallkeil

- Sperrholzreste

Getriebe:

- Gewindestange M4

- Gewindestange M5

- Quaderstab 0,6mm

- Kugellager mit 0,8mm Innendurchmesser

- Zahnräder 2x 60 Zähne 1x40 Zähne 1x20 Zähne 2x 10 Zähne

Weiteres

- Isolierband

- Kleine Hülsen die auf die Wellenstangen passen

- M3,M4,M6 Muttern, Unterlegscheiben und Schrauben

- RC Brushlessmotor mit möglichst niedriger Drehzahl

- LED Platine

Die Flügel

Zuschnitt

Zuerst muss das Speerholz in Handliche kleine Stücke zerkleinert werden damit es leichter mit der Dekupiersäge ausgesägt werden kann. Es bietet sich an immer etwa 14 cm dicke Streifen zuzuschneiden.

Anfertigen einer Schablone für die Rippen

Damit am Ende alle Rippen auch die gleiche Größe haben ist es ratsam eine Schablone anzufertigen. Dazu den Bauplan auf Din A4 ausdrucken und anschließend auf ein 200 x 50 mm großes Stück Speerholz legen. Danach mit einem Bleistift fest draufdrücken, sodass im Holz ein Abdruck entsteht. Anschließend die Linie auf dem Holz nachfahren und zu guter Letzt natürlich noch sorgfältig aussägen.

Anfertigen der Rippen

Insgesamt werden für beide Flügel 22 Rippen mit einer Dicke von 1 cm benötigt. Da das Speerholz jedoch nur 0,6 cm dick ist fertige ich 44 Stück an und hafte beim Zusammenbau immer jeweils 2 zusammen. Nach dem Aussägen sollten die Rippen noch mit Schleifpapier kurz feingeschliffen werden. Nun fehlen nur noch die beiden Bohrungen deren Positionen in den beigelegten Plänen zu entnehmen sind. Am besten immer 6 Rippen zusammenbohren dann geht es schneller.

Rundstäbe vorbereiten

Damit die Rundstäbe später in die Aufhängung geschraubt werden können müssen sie jeweils eine Bohrung besitzen in die eine innengewindeschraube eingesenkt werden kann. Die Bohrung muss auf der flachen Seite der Stäbe gesetzt werden. Dazu den Stab in den Schraubstock einspannen, Multifunktionswerkzeug oder Handbohrer nehmen und mit 3mm bohren. Der Bohrer sollte keinenfalls größer als 3mm sein, da das Holz sonnst bricht. Danach das Loch mit einem Schleifkopf vergrößern, damit die Innengewindeschraube hineinpasst. Die Schraube mit Klebstoff einreiben und dann mit einem Hammer leicht hineinschlagen. Anschließend noch alles Trocknen lassen.

Rippengerüst zusammenbauen

Nachdem die Rundstäbe fertiggebohrt sind können die Rippen draufgeleimt werden. Dazu erst mal zwei Rippen vorsichtig auf einen Stab stecken und den zweiten Stab durch die beiden Bohrungen schieben. Danach eine Rippe so positionieren das sie 3 cm Abstand zum Stabende mit der Bohrung hat. Nun kann die zweite Rippe mit Holzleim eingerieben werden. Daraufhin vorsichtig zur positionierten Rippe geschoben werden, sodass sie festkleben. Dann noch etwas draufdrücken, sodass der Holzleim auch an den Holzstab fließt und alles festklebt. Die weiteren Rippen dann immer im Abstand von 8,8 cm positionieren und festleimen. Für die Aufhängung müssen jetzt noch 4 Gewindestangen mit der Dekupiersäge oder von Hand auf 8cm zu gesägt werden. Diese Gewindestifte dann einfach in das eingesetzte Innengewinde schrauben und mit einer Mutter zusätzlich befestigen.

Flügel ummanteln

Aluminiumblech auf den Boden legen und das Gerüst etwa 10 cm von der Unterkante ab drauflegen. Danach das Blech einfach um das Gerüst biegen und anschließend einen Bierkasten daraufsetzen, sodass das Blech in Form bleibt. Danach das Blech auf den Flügel nageln. Die Restliche Fläche dann mit mehrfach Klebeband umwickeln. Wer Folienbügeleisen und Folie hat verwendet natürlich besser Flügelfolie, da diese Methode ein viel höherwertiges Ergebnis erzielt. Beim Klebebandwickeln immer drauf achten das es möglichst gespannt ist und keine Wellen bildet sodass eine glatte Oberfläche entsteht. Zu guter Letzt das Klebeband noch mit einem Wasserabweisendem Lack einsprühen.

Nun sind die Flügel Fertig.

Die Aufhängung

Zuerst müssen die 4 Holzquader auf 2x 20cm und 2x 24 cm zu gesägt werden. Danach werden in die 2 20cm Quader zwei Bohrungen gesetzt. Die Erste Bohrung (6mm) befindet sich mittig 4 cm vom oberen Rand. Die Zweite Bohrung befindet sich auch mittig aber 12 cm darunter. Damit sich die Flügel zum Überlastschutz später verstellen lassen muss die untere Bohrung jetzt noch in einem Bogen aufgefräst werden.

Nun kommen die 24 cm Streben dran. Diese am Ende auf 45grad anwinkeln und in der Mitte (12cm) ein 3 cm großes Loch einsägen. Danach beide Streben ineinanderstecken und noch eine 8mm Bohrung für die Hauptwelle setzen. Zum Schluss alle Streben wie auf den Bildern zusammenleimen. Optisch bietet es sich noch an ein paar Speerholzdreiecke auf die Welle zu setzen.

Rotorgondel und Leitwerk

Die Rotorgondel muss zusammen mit dem Getriebe gebaut werden, weshalb jetzt erst einmal lediglich die Grund, Deck und Seitenplatten zu gesägt werden können. Benötigt werden 2x 20*20cm und 2x 20*40 cm massives Holz das als Gerüst dient. Für die Seiten kann dann Speerholz verwendet werden. Das Leitwerk wird ganz einfach Aus einer großen Speerholzplatte und einem Quaderstab aus Holz gebaut. Die Platte auf den Stab leimen und den Stab an die Gondel.

Testaufbau zur Abschätzung der Umlaufgeschwindigkeit

Getriebe und Lagerung

Zuerst müssen die Lager eingesetzt werden. Dazu mit einem 22mm Senkbohrer in der Mitte der beiden 20*20 cm Holzplatten ein Loch durchbohren. Danach einfach zwei Kugellager mit dem Hammer einschlagen und mit etwas Sekundenkleber befestigen. Auch muss eine Montageplatte gebaut werden, durch die später alle Wellen gehen. Diese benötigt 3 Kugellager die auf dieselbe Weise eingebaut werden müssen. Die zweite 20*20 cm Holzplatte benötigt weiter unten für die Generatorwelle noch eine zweite Lagerung. Sind alle Lager an ihren Positionen kann man mit dem Bau des Getriebes beginnen. Dazu die 0,8mm starke Stahlrundstange auf 35 cm zu sägen.

Dann mit etwas Kraft die Flügelaufhängung und einige Platzhalter zum Gehäuse aufstecken. Nun die Stange durch das Lager in das Gehäuse stecken und in 1 cm Abstand eine Markierung setzen. Hinter der Markierung muss, zum anfertigen einer Wellen-Naben Verbindung, der Stab plangefeilt werden. Ist dies getan kann man sich das erste Zahnrad mit den 60 Zähnen vornehmen. Die bereits vorhandene Bohrung auf 8mm aufbohren und irgendwo eine kleine Nut einfräßen. Nun aus einem Stück Metall (ich habe einen Halbmondkeil verwendet) einen passenden Keil zufeilen. Anschließend den Keil auf die Plangefeilte Stelle legen und das Zahnrad aufschlagen. Wenn das Zahnrad wackelt muss ein neuer Keil angefertigt werden, ist jedoch alles fest kann man fortfahren.

Die nächste Welle besteht aus einem kleinen 10 Zähne Rad und einem 40 Zähne Rad. Zuerst braucht man eine M4 Gewindestange mit 10cm Länge auf die man ganz links eine Hülse aufsteckt, damit man eine Glatte Oberfläche hat, die man dann in eine Bohrung am Gehäuse stecken kann. Dann das erste 10 Zähne Zahnrad mit zwei Muttern so fixieren das es genau in das 60 Zähne Zahnrad passt. Ist das getan kann man das zweite Zahnrad schon mal einfach locker draufstecken. Damit die dünne M4 Stange jedoch auch in das Lager passt muss man die Stange noch mit etwas Isolierband umwickeln. Wenn man das hat muss die Montageplatte eingebaut werden (mit Holzleim festleimen). Nun kann man sich an die Generatorwelle machen.

Diese muss zuerst am oberen Ende eine 3,2 mm Bohrung für ein Gewinde erhalten. Hat man die Bohrung muss man anschließend ein M4 Gewinde hineinschneiden. Danach kann das letzte 10 Zähne Zahnrad mit einer Schraube eingeschraubt werden. Die Welle mit Muttern dann noch auf der Montageplatte festschrauben und die Rückplatte in die Mitte der Gondel einbauen. Nun das lose aufgesteckte 40 zähne Rad so festschrauben das sich alles leicht drehen lässt. Zum Schluss dann noch das Ende der Hauptwelle mit etwas Isolierband umwickeln sodass die Welle nicht verrutschen kann.

Einbau eines Gleichstrommotors als Generator

Um den Generator einzubauen wird zuerst nochmal eine Übersetzung benötigt. Was für ein Zahnrad hier verwendet werden muss hängt allerdings vom Ritzel des Generators ab. Wichtig ist das die jeweiligen Zahnradmodule zueinander passen. Gut wäre hier auch noch einmal eine starke Übersetzung um die Geschwindigkeit des Motors nochmals zu steigern. Ich habe hier zwei Plastikzahnräder mit jeweils 60 und 20 Zähnen verwendet was ganz gut funktioniert. Damit der Motor auch fest sitzt muss dann noch eine Halterung angefertigt werden. Alle RC Gleichstrommotoren besitzen vorne zwei Gewinde durch die man die Motoren an einem Blech festschrauben kann. Allerdings muss man darauf achten das die Schrauben mit denen man den Motor festschraubt sehr kurz sind, da der Motor sonst beschädigt wird. Also fertigt man ein kleines Blech an welches auf eine Sperrholzkonstruktion geschraubt wird, welche den Motor festhält.

Bauanleitung des 12V Eigenbaugenerators (Prototyp)

Stator

Spulenkerne und Zentralklotz

Zuerst fertigt man nach dem beigelegten Plan den Zentralklotz an. Dazu auf jeder Seite eine 15mm breite und 10mm tiefe Einkerbung sägen. Damit die Generatorwelle später noch durchpasst muss noch eine 10mm Bohrung mittig in die Vorderseite gesetzt werden. Ist der Zentralklotz fertig kann man mit den 4 Spulenkernen fortfahren. Für die Kerne benötigt man Dynamoblech welches man z.B. in alten Trafos findet. Hat man das Blech muss man es noch zuschneiden. Es werden sehr viele kleine Streifen mit 32mm Länge und 1,6 mm breite benötigt Hat man genügend Streifen um 30 mm Höhe aufzustapeln kann man sie mit Sekundenkleber zusammenkleben. Die Streifen haben immer eine blanke Seite und eine die mit Papier beschichtet ist. Damit die Kerne später funktionieren muss darauf geachtet werden das immer eine blanke Seite mit einer Papierseite kontakt hat, sodass die einzelnen Bleche voneinander isoliert sind. Kleben die Streifen zusammen spannt man den Protospulenkern in den Schraubstock und feilt ihn auf 30mm Länge und 1,5mm breite zurecht. Damit die Kupferdrähte später keinen Schaden nehmen sollten die Ecken noch etwas abgerundet werden. Ist der Kern fertig umwickelt man ihn besser noch mit etwas Isolierband damit er beim Drahtwickeln auch nicht wieder auseinanderfliegt.

Die Spulenwicklungen

Gleichmäßig und langsam den Draht um den Spulenkern herum wickeln. Sobald der Draht die Holzkante erreicht aufhören. Sind alle 4 Spulen gewickelt ist der Stator fertig.

Rotor

Für den Rotor werden zwei Gelochte Stahlscheiben mit 80mm Innendurchmesser benötigt.

Ich habe zwei Vespa Kupplungsscheiben verwendet bei denen ich die inneren Federhalterungen weggefeilt habe.

Zuerst die beiden Scheiben trennbar zusammenhaften sodass man 4 Bohrungen setzen kann.

Danach 4 M6 Gewindestifte mit etwa 8cm zu sägen und die Kupplungsscheiben draufstecken.

Danach eine Holzscheibe kreisrund zu sägen die so groß wie die Scheiben ist.

Die Holzscheibe noch mit etwas blech verstärken und ebenfalls auf die 4 Stifte stecken.

Dann alles so wie auf dem Bild verschrauben (aber 4 cm Platz zwischen den Scheiben lassen).

Die Magnete erst ganz zum Schluss Stück für Stück einsetzen.

Der Einbau von 8 Magneten in diese Halterung ist leider nicht möglich, da sich die Magnete zu stark anziehen und sich dann manchmal urplötzlich schnell aufeinander zubewegen, bevor man die Muttern festgeschraubt hat.

Deshalb müssen erst mal aus Sicherheitsgründen 4 Magnete reichen.

Beim Einbau der Magnete ist auch darauf zu achten das sie in dieser Reihenfolge eingebaut werden Norden-Süden-Norden-Süden.

Werden sie Norden-Norden-Süden-Süden sinkt die Frequenz des Wechselstroms.

Ob die Magnete richtig stehen kann mit einem (viel) kleineren Magneten kontrolliert werden.

Wird er zweimal in Folge abgestoßen oder angezogen stehen die Magnete falsch.

Zusammenbau von Rotor und Stator

Hat man die beiden Komponenten, montiert man den Stator auf eine weitere Stützplatte im Windradgehäuse. Wichtig ist das die Generatorwelle durch das Loch im Basisklotz geht, denn auf dieses kommt jetzt der Rotor. Den Rotor gut festhalten und mit viel Kraft auf der Welle mit zwei Muttern gegenkontern. Berührt der Rotor den Stator nirgends kann man einen Testlauf wagen.

Probleme des Generators

Durch den geringen Abstand zwischen Spulenoberfläche und Magnete wirkt ein enorm starkes Magnetfeld auf die oberen Blechplättchen des Spulenkerns. Dadurch lässt er sich zum einen nur sehr schwer drehen und zum anderen reißt das Magnetfeld die oberen Blechplättchen des Spulenkerns stück für stück ab. Nach zwei Umdrehungen hatte sich der Generator bereits selbst zerrissen, da der Klebstoff einfach zu schwach war.

Lösungen

Zum einen ließe sich das Problem ganz leicht dadurch umgehen das man statt Spulenkernen aus Blech einfach einen nichtmagnetischen Werkstoff verwendet. Dann muss man allerdings Abstriche beim Wirkungsgrad und der erzeugten Spannung hinnehmen jedoch würde der Generator dann funktionieren. Das zusammenkleben der Dynamoblechplatten war keine gute Idee, da der Klebstoff einfach viel zu schwach war um die auftretenden Kräfte zu bewältigen. Eine alternative wäre möglicherweise in jeden Kern zwei Löcher hineinzubohren und die platten dann zusammenzunieten. Der Einbau etwas schwächerer Magnete wäre auch eine Möglichkeit die jedoch auch wieder mit Leistungsverlusten verbunden wäre.