Dieses Wiki, das alte(!) Projektwiki (projektwiki.zum.de)

wird demnächst gelöscht.

Bitte sichere Deine Inhalte zeitnah,

wenn Du sie weiter verwenden möchtest.

Gerne kannst Du natürlich weiterarbeiten

im neuen Projektwiki (projekte.zum.de).Tellerzentrifuge: Unterschied zwischen den Versionen

(→Tellerzentrifuge/Separator) |

(→Bauformen von Zentrifugen) |

||

| (84 dazwischenliegende Versionen von 7 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| − | |||

| + | == '''Tellerzentrifuge (Separator)''' == | ||

| + | Ein Separator, auch Purifikator, Klarifikator, oder Dekantierzentrifuge genannt, trennt verschiedene Phasen unterschiedlicher Dichten voneinander. Je nach Bauart kann ein Teller Separator zwischen 4 und 60 Liter fassen und hat somit eine Durchlaufmenge von ca.10.000l/h bis 85.000l/h. Ursprünglich wurde der Teller Separator für die Milchherstellung genutzt, mittlerweile dient er einer viel größeren Bahnbreite. | ||

| + | (Quelle: Wikipedia) | ||

| − | + | == ''' Funktionsweise von Tellerseparatoren ''' == | |

| − | + | ||

| − | + | ||

| + | In Tellerseparatoren werden Feststoffe und ein oder zwei Flüssigphasen in einem einzigen kontinuierlichen Vorgang unter Verwendung extrem großer Zentrifugalkräfte voneinander getrennt. | ||

| + | Unter Einwirkung dieser Kräfte werden die Feststoffe mit der größeren Dichte gegen die Außenwand der rotierenden Trommel gepresst, die Flüssigphasen mit den geringeren Dichten sammeln sich in der Mitte der Trommel in Schichten an. Der Bereich, in dem diese beiden unterschiedlichen Phasen aufeinander treffen, wird „Trennzone” genannt und kann leicht verändert werden, so dass die größtmögliche Effizienz des Trenn- | ||

| + | vorgangs gewährleistet wird. Durch Einsetzen spezieller Teller (dem „Tellersatz“) wird die Oberfläche, auf der sich die verschiedenen Phasen absetzen können, vergrößert, was zu einer erheblichen Beschleunigung des Trennvorgangs führt. Da Anordnung, Form und Aufbau dieser Scheiben variabel sind, lassen sich viele sedimentierbare Feststoffe in Tellerseparatoren kontinuierlich von einer bzw. auch | ||

| + | zwei Flüssigkeit(en) trennen. Die konzentrierte Feststoffphase kann je nach Separatoren-Bauart kontinuierlich, diskontinuierlich oder manuell entleert werden. Die geklärte Flüssigphase bzw. die geklärten Flüssigphasen fließen näher zur Drehachse in den/die Auslauf/Ausläufe an der Oberseite der Trommel und werden dann in voneinander getrennte Kammern abgeführt. Jede abgetrennte Flüssigphase fließt dann drucklos oder mittels einer Schälscheibe, einer speziellen Pumpe, aus der Trommel. Die Kammern können verschlossen werden, um Querkontamination zu vermeiden. | ||

| + | :[[Datei:Tellerzentrifuge funktionsprinziep.gif|mitte|Funktionsprinzip]] | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | [[Datei:3,1Phasen.jpg|300px links|3 Phasen Separator]] | |

| + | [[Datei:2,1Phasen.jpg|300px links|2 Phasen Separator]] | ||

| + | |||

| + | === '''Kontinuierliche Trennung''' === | ||

| + | |||

| + | In nahezu allen Industriebereichen müssen verschiedene Flüssigkeiten und Feststoffe an bestimmten Stellen des Produktionsprozesses voneinander getrennt werden. | ||

| + | Die einer Zentrifuge zugrunde liegende Idee basiert auf den Vorgängen in einem Absetztank. Dort sinken Partikel, Sedimente und Feststoffe langsam zu Boden, und Flüssigkeiten unterschiedlicher Dichte trennen sich unter Einwirkung von Schwerkraft. | ||

| + | Dieser Trennvorgang läuft jedoch sehr langsam ab und entspricht nicht den Anforderungen der Industrie nach einem schnellen Verfahren mit kontrollierbarem Ergebnis. Durch den Einsatz von Separatoren soll daher eine schnelle und kontinuierliche, mechanische Trennung verschiedener Flüssigkeiten und Feststoffe gewährleistet werden, wie sie in heutigen Industrieprozessen erforderlich ist. | ||

| + | |||

| + | === '''Beschleunigung des Prozesses''' === | ||

| + | |||

| + | Im Grunde genommen ist der Separator ein um eine Achse gewundener Absetztank. Bei schneller Drehung der gesamten Einheit wird die Schwerkraft | ||

| + | durch eine steuerbare Zentrifugalkraft ersetzt, die bis zu 10.000-fach größer sein kann. Mit Hilfe dieser Kraft können Flüssigkeiten leicht steuerbar, effektiv und sehr fein aus anderen Flüssigkeiten und | ||

| + | Feststoffen getrennt werden. | ||

| + | |||

| + | === '''Bauformen von Zentrifugen''' === | ||

| + | |||

| + | In der Industrie kommen bei der Separation normalerweise verschiedene Arten von Zentrifugen zum Einsatz. Im Allgemeinen werden Dekantierzentrifugen bei höheren Feststoffkonzentrationen mit größeren Partikeln | ||

| + | eingesetzt, Tellerseparatoren hingegen eignen sich für eine ganze Reihe von Trennvorgängen, bei denen es sich um niedrigere Feststoffkonzentrationen und kleinere Partikel- und/ oder Tröpfchengrößen handelt. Dies gilt für Trennvorgänge von verschiedenen Flüssigkeiten sowie von Flüssigkeiten und Feststoffen. | ||

| + | Die schwierigsten Trennprozesse können aus drei Phasen bestehen. Meistens gibt es bei diesen Vorgängen kaum Unterschiede zwischen den einzelnen Flüssigkeitsdichten, und die abzutrennenden Partikel sind äußerst | ||

| + | klein. In diesem Fall ist der Einsatz von Tellerseparatoren die optimale Lösung | ||

| + | |||

| + | |||

| + | [[Datei:Tellerzentrifuge.jpeg|300px links|Messe Köln AnugaFoodTec]] | ||

| + | [[Datei:Teller.png|300px links|aufeinander gestapelte Teller]] | ||

| + | |||

| + | == ''' Aufbau und Funktion ''' == | ||

| + | |||

| + | Tellerseparatoren bestehen im Allgemeinen aus vier Hauptbereichen: | ||

| + | |||

| + | === '''Zulaufbereich:''' === | ||

| + | |||

| + | Im Zulaufbereich wird die Prozessflüssigkeit auf Trommeldrehzahl beschleunigt, und gewährleistet, dass die eingeführten Feststoffe und | ||

| + | Flüssigkeiten nicht für die Trennung negativ beeinflusst werden. Ein gut konstruierter Zulauf verhindert zudem das Schäumen, verringert die Scherkräfte in den Gemischen, minimiert die Temperaturerhöhungen und verhindert Störungen des Trennvorgangs in der Trommel. | ||

| + | |||

| + | === '''Tellersatzbereich:''' === | ||

| + | Ob ein Trennvorgang optimal verläuft,hängt von der Effizienz des Tellersatzes ab, der das Herzstück der Zentrifuge darstellt, weshalb eine gute Konstruktion der Teller unerlässlich ist. | ||

| + | Aufbau und Konstruktion der Verteilungslöcher sind für einen guten Trennprozess ebenfalls von großer Bedeutung, denn sie sorgen dafür, dass das Produkt gleichmäßig auf alle Teller verteilt wird und somit bestmögliche Ergebnisse erzielt werden. | ||

| + | |||

| + | === '''Entleerungsbereich für Flüssigkeit''' === | ||

| + | |||

| + | Nach der Trennung muss die Flüssigkeit oftmals besonders sorgsam aus der Zentrifuge abgeleitet werden. Außerdem müssen bei einigen Anwendungen die Sauerstoffaufnahme auf ein Minimum reduziert und ein Temperaturanstieg der Flüssigkeit verhindert werden, damit im späteren Verlauf des Prozesses keine Probleme auftreten. | ||

| + | |||

| + | Die einfachste Methode, Flüssigphasen aus der Zentrifuge zu entfernen, ist die Ableitung aus offenen Ausläufen. | ||

| + | Für die meisten Einsätze ist jedoch Druck erforderlich, der durch eine stationäre Schälscheibe mit spezielle Kanälen erzeugt wird. Durch die Schälscheibe wird die Rotationsgeschwindigkeit der Flüssigkeit herabgesetzt und die durch die Rotation entstandene kinetische Energie in Druck umgewandelt. Durch den Druck wird die Flüssigkeit über die Kanäle in der Scheibe aus der | ||

| + | Zentrifuge herausgeführt. Der für den nachfolgenden Prozess erforderliche Druck wird über ein Ventil am Auslauf reguliert. | ||

| + | |||

| + | === '''Entleerungsbereich für Feststoffe''' === | ||

| + | |||

| + | '''Es gibt drei grundlegende Möglichkeiten für die Abführung der Feststoffe aus Tellerseparatoren''' | ||

| + | |||

| + | |||

| + | *''' Kontinuierliche Feststoffentleerung:''' | ||

| + | Hier treten Feststoffe und Flüssigkeiten aus Düsen in der Trommelwand aus. | ||

| + | ''' | ||

| + | * '''Diskontinuierliche Feststoffentleerung:''' | ||

| + | Hier werden in bestimmten Abständen über ein sorgfältig ausgearbeitetes System Ausgänge in der Trommelaußenwand kurzzeitig geöffnet, um die angesammelten Feststoffe abzuleiten. | ||

| + | |||

| + | *'''Manuelle Entfernung:''' | ||

| + | Die Zentrifuge wird angehalten und die Trommel geöffnet, um die angesammelten Feststoffe manuell zu entfernen. | ||

| + | |||

| + | Welche Lösung am besten für eine bestimmte Anwendung geeignet ist, hängt von verschiedenen Faktoren ab -zu den wichtigsten gehören die in der | ||

| + | Flüssigkeit enthaltene Feststoffmenge, die Art der Anwendung und die Konsistenz der Feststoffe nach der Trennung. | ||

| + | |||

| + | '''Separatorsystem''' | ||

| + | |||

| + | Natürlich hängt die Gesamtleistung eines Tellerseparators als Bestandteil eines Produktionsprozesses von vielen weiteren an diesem Prozess beteiligten Systemen und Komponenten ab. | ||

| + | |||

| + | == ''' Trennung von Suspensionen ''' == | ||

| + | |||

| + | Die Suspension wird über eine Hohlwelle zugeführt und strömt auf den Zentrifugenboden, wobei das Produkt vom Verteiler schonend auf die volle Drehzahl beschleunigt wird. In der Trommel befindet sich ein Tellerpaket mit 3 - 150 Tellern. Zwischen den Tellern ist nur ein geringer Abstand. In den Zwischenräumen zwischen den Tellern findet die Trennung der Stoffe statt. Der Stoff mit der höheren Dichte sammelt sich an der Unterseite des oben liegenden Tellers und wird nach unten abgeleitet. Der Feststoff (das Sediment) sammelt sich in einem Sedimentsammelraum am Rand der Trommel ab. Ein hydraulisches System im Unterteil der Trommel bewirkt das der abgeschiedene Feststoff periodisch bei voller Drehzahl ausgestoßen wird. Die geklärte Flüssigkeit fließt aus dem Tellerpaket am oberen Ende zu einer Schälscheibe, von wo sie unter Druck über Rohrsysteme abgeleitet wird. | ||

| + | |||

| + | == '''Anwendungsbeispiele ''' == | ||

| + | |||

| + | === '''Energie und Umwelt''' === | ||

| + | |||

| + | * Trennen von schweren Flüssigphasen/feinen Feststoffen von einer leichten Flüssigphase | ||

| + | Sie werden eingesetzt, um Wasser, Salz und Feststoffe zu entfernen und so Turbinenschäden zu verhindern. Dazu müssen häufig kleine Mengen schwerer Flüssigphasen und feiner Feststoffe von einer leichten Flüssigphase abgetrennt werden, um einen hohen Reinheitsgrad zu erzielen. | ||

| + | |||

| + | * Herstellen von Biodiesel | ||

| + | Während der chemischen Prozesse für die Umwandlung von Pflanzenölen aus Rohstoffen wie Rapssamen in Biodiesel werden in verschiedenen Schritten Zentrifugen verwendet, die den Treibstoff von Methanol oder Wasser trennen. | ||

| + | |||

| + | * Trennen von leichten Flüssigphasen/feinen Feststoffen von einer schweren Flüssigphase | ||

| + | Zur Reinigung von Abwässern auf Bohrinseln eingesetzt, denn somit werden Verunreinigungen durch Öl wirksam entfernt und ein Höchstmaß an Sauberkeit gewährleistet. Das Wasser kann dann sicher ins Meer zurückgeleitet werden, ohne eine Gefahr für die Umwelt darzustellen. | ||

| + | |||

| + | * Aufspalten von festen, mit Partikeln stabilisierten Öl-/Wasseremulsionen | ||

| + | Viele verschiedenen Emulsionen aus Öl, Wasser und Feststoffen, wie sie etwa auf Bohrinseln und in Raffinerien vorkommen, getrennt werden. Was Altöl betrifft, ermöglicht diese Technologie, Öl zurückzugewinnen und gleichzeitig ein potentielles Umweltrisiko aus dem Weg zu räumen. | ||

| + | |||

| + | === '''Lebensmittelverarbeitung''' === | ||

| + | |||

| + | Tellerseparatoren werden den unterschiedlichsten Kundenanforderungen gerecht: von kleinen Betrieben für die saisonale Produktion von Olivenöl und Wein bis hin zu großen, in den Produktionsprozess integrierten Systemen, die rund um die Uhr in Betrieb sind wie etwa Brauereien und Verarbeitungsbetriebe für Pflanzenöl. Bedeutende Herausforderungen auf dem Gebiet der Lebensmittelherstellung: | ||

| + | |||

| + | |||

| + | * Reduzierung des Verbrauchs an Kieselgur und Erhöhung der Filtrierbarkeit Bier wird durch Kieselgurfilter geleitet, um die erforderlichen Reinheitsstandards zu erfüllen. Durch den Einsatz der Tellerseparatoren können Brauereien die verwendete Kieselgurmenge erheblich reduzieren und die Filterkapazität voll ausschöpfen, wodurch Zeit und Kosten eingespart werden. Die Zentrifugen sind mit speziellen Funktionen ausgestattet, die die Oxidation des Biers verhindern und Produktverluste auf ein Minimum reduzieren. | ||

| + | |||

| + | * Verringern des Energie- und Chemikalienverbrauchs in der Pflanzenölindustrie. | ||

| + | |||

| + | * Herstellung hochwertiger Olivenöle | ||

| + | |||

| + | * Wiedergewinnung kaltgepresster Zitronenöle | ||

| + | Ätherische Öle aus Zitronen werden für die Herstellung von Aromen und Duftstoffen in vielen verschiedenen Produkten einschließlich Süßigkeiten, Getränken und Kosmetikartikelverwendet. Da diese hochwertigen Öle äußerst sensibel sind, muss die Verarbeitung in Spezialzentrifugen erfolgen. Durch hermetisch abgedichtete Geräte mit sorgfältig aufgebauten Zu- und Ausläufen werden Produktverluste und Qualitätseinbußen verhindert und somit maximale Erträge sichergestellt. | ||

| + | |||

| + | === '''Biotechnologie''' === | ||

| + | |||

| + | * Herstellen empfindlicher Impfstoffe und Antikörper unter sterilen Bedingungen | ||

| + | |||

| + | * Gewinnung von sensiblen Zellkulturen von Säugetieren | ||

| + | |||

| + | * Durchführen zahlreicher verschiedener Zellseparierungen | ||

| + | |||

| + | === Partikelgröße === | ||

| + | Es können Flüssigkeiten mit verschiedenen Dichten getrennt werden, oder auch Feststoffe geklärt werden. Die Partikelgröße beträgt ca. 0,5-500 µm. | ||

| + | <br /> | ||

| + | |||

| + | == Video == | ||

| + | <iframe width="560" height="315" src="https://www.youtube.com/embed/6W7G40X0ChY" frameborder="0" allow="accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture" allowfullscreen></iframe> | ||

| + | |||

| + | <iframe width="560" height="315" src="https://www.youtube.com/embed/T7ogJvGdgvA" frameborder="0" allow="accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture" allowfullscreen></iframe> | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | {{SORTIERUNG:{{SUBPAGENAME}}}} | ||

| + | [[Kategorie:Techniker Schule Butzbach/Verfahrenstechnik/Trennverfahren]] | ||

| + | |||

| + | <div class="multiplechoice-quiz"> | ||

| + | Welche Menge kann eine Tellerzentrifuge mit einer Fassung von 4 Litern pro Stunde trennen? (10.000) (!23.000) (!450) (!1.700) (!55) (!2200) | ||

| + | |||

| + | </div> | ||

Aktuelle Version vom 30. Januar 2019, 12:44 Uhr

Inhaltsverzeichnis |

Tellerzentrifuge (Separator)

Ein Separator, auch Purifikator, Klarifikator, oder Dekantierzentrifuge genannt, trennt verschiedene Phasen unterschiedlicher Dichten voneinander. Je nach Bauart kann ein Teller Separator zwischen 4 und 60 Liter fassen und hat somit eine Durchlaufmenge von ca.10.000l/h bis 85.000l/h. Ursprünglich wurde der Teller Separator für die Milchherstellung genutzt, mittlerweile dient er einer viel größeren Bahnbreite. (Quelle: Wikipedia)

Funktionsweise von Tellerseparatoren

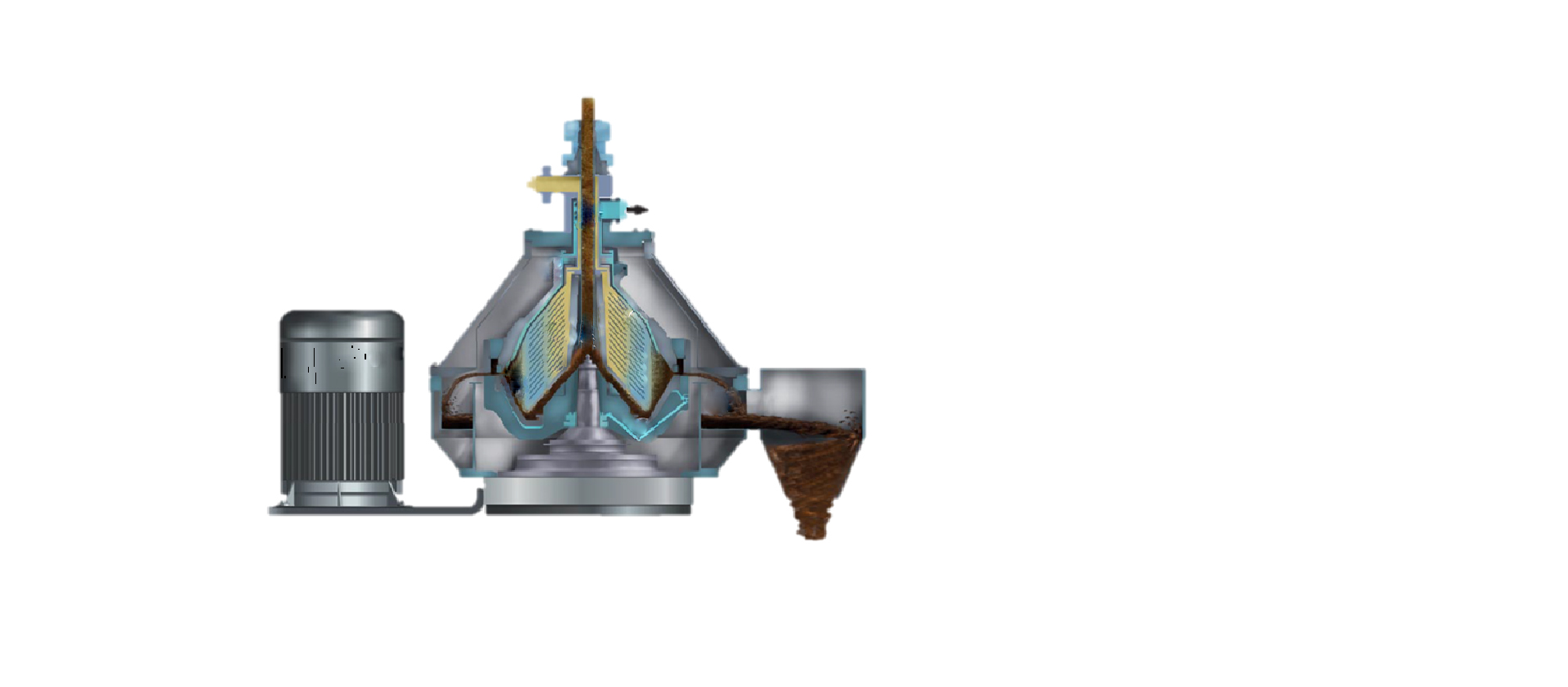

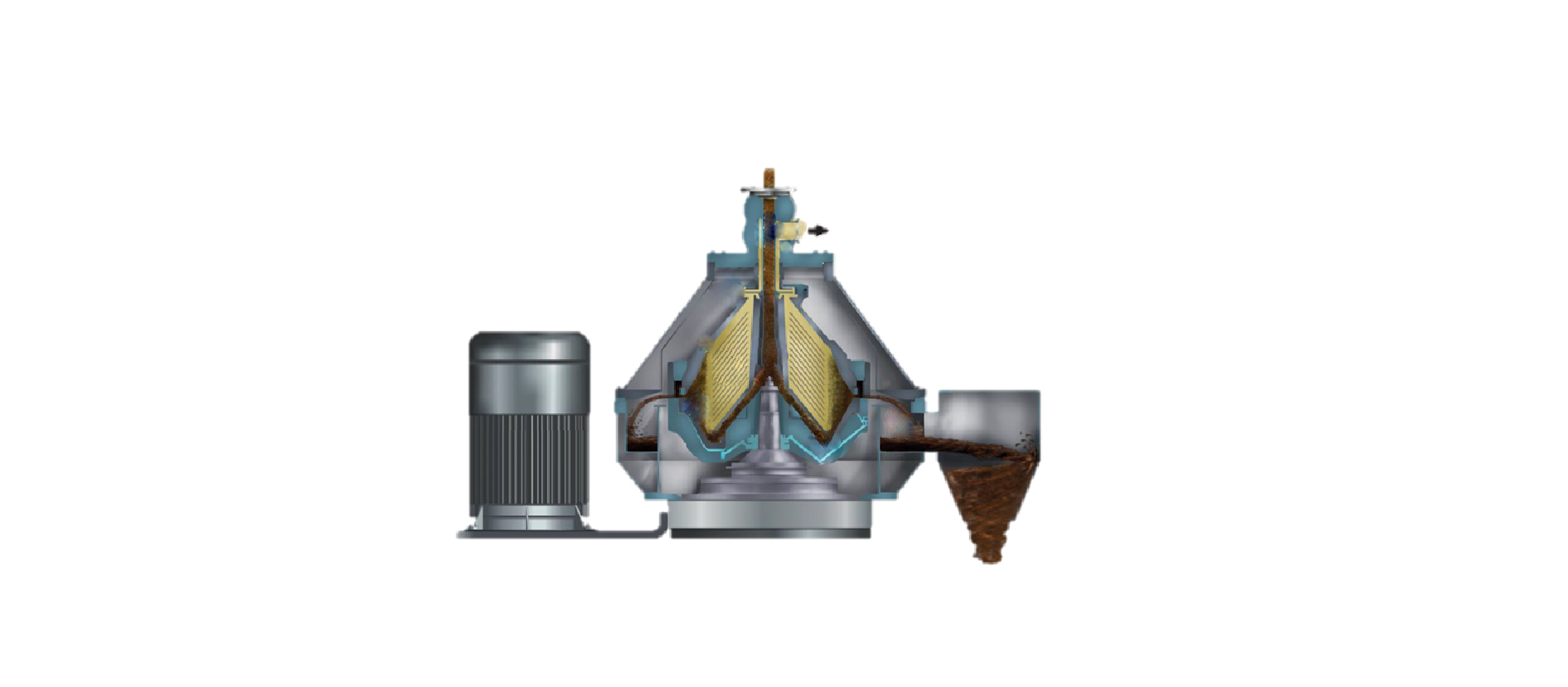

In Tellerseparatoren werden Feststoffe und ein oder zwei Flüssigphasen in einem einzigen kontinuierlichen Vorgang unter Verwendung extrem großer Zentrifugalkräfte voneinander getrennt. Unter Einwirkung dieser Kräfte werden die Feststoffe mit der größeren Dichte gegen die Außenwand der rotierenden Trommel gepresst, die Flüssigphasen mit den geringeren Dichten sammeln sich in der Mitte der Trommel in Schichten an. Der Bereich, in dem diese beiden unterschiedlichen Phasen aufeinander treffen, wird „Trennzone” genannt und kann leicht verändert werden, so dass die größtmögliche Effizienz des Trenn- vorgangs gewährleistet wird. Durch Einsetzen spezieller Teller (dem „Tellersatz“) wird die Oberfläche, auf der sich die verschiedenen Phasen absetzen können, vergrößert, was zu einer erheblichen Beschleunigung des Trennvorgangs führt. Da Anordnung, Form und Aufbau dieser Scheiben variabel sind, lassen sich viele sedimentierbare Feststoffe in Tellerseparatoren kontinuierlich von einer bzw. auch zwei Flüssigkeit(en) trennen. Die konzentrierte Feststoffphase kann je nach Separatoren-Bauart kontinuierlich, diskontinuierlich oder manuell entleert werden. Die geklärte Flüssigphase bzw. die geklärten Flüssigphasen fließen näher zur Drehachse in den/die Auslauf/Ausläufe an der Oberseite der Trommel und werden dann in voneinander getrennte Kammern abgeführt. Jede abgetrennte Flüssigphase fließt dann drucklos oder mittels einer Schälscheibe, einer speziellen Pumpe, aus der Trommel. Die Kammern können verschlossen werden, um Querkontamination zu vermeiden.

Kontinuierliche Trennung

In nahezu allen Industriebereichen müssen verschiedene Flüssigkeiten und Feststoffe an bestimmten Stellen des Produktionsprozesses voneinander getrennt werden. Die einer Zentrifuge zugrunde liegende Idee basiert auf den Vorgängen in einem Absetztank. Dort sinken Partikel, Sedimente und Feststoffe langsam zu Boden, und Flüssigkeiten unterschiedlicher Dichte trennen sich unter Einwirkung von Schwerkraft. Dieser Trennvorgang läuft jedoch sehr langsam ab und entspricht nicht den Anforderungen der Industrie nach einem schnellen Verfahren mit kontrollierbarem Ergebnis. Durch den Einsatz von Separatoren soll daher eine schnelle und kontinuierliche, mechanische Trennung verschiedener Flüssigkeiten und Feststoffe gewährleistet werden, wie sie in heutigen Industrieprozessen erforderlich ist.

Beschleunigung des Prozesses

Im Grunde genommen ist der Separator ein um eine Achse gewundener Absetztank. Bei schneller Drehung der gesamten Einheit wird die Schwerkraft durch eine steuerbare Zentrifugalkraft ersetzt, die bis zu 10.000-fach größer sein kann. Mit Hilfe dieser Kraft können Flüssigkeiten leicht steuerbar, effektiv und sehr fein aus anderen Flüssigkeiten und Feststoffen getrennt werden.

Bauformen von Zentrifugen

In der Industrie kommen bei der Separation normalerweise verschiedene Arten von Zentrifugen zum Einsatz. Im Allgemeinen werden Dekantierzentrifugen bei höheren Feststoffkonzentrationen mit größeren Partikeln eingesetzt, Tellerseparatoren hingegen eignen sich für eine ganze Reihe von Trennvorgängen, bei denen es sich um niedrigere Feststoffkonzentrationen und kleinere Partikel- und/ oder Tröpfchengrößen handelt. Dies gilt für Trennvorgänge von verschiedenen Flüssigkeiten sowie von Flüssigkeiten und Feststoffen. Die schwierigsten Trennprozesse können aus drei Phasen bestehen. Meistens gibt es bei diesen Vorgängen kaum Unterschiede zwischen den einzelnen Flüssigkeitsdichten, und die abzutrennenden Partikel sind äußerst klein. In diesem Fall ist der Einsatz von Tellerseparatoren die optimale Lösung

Aufbau und Funktion

Tellerseparatoren bestehen im Allgemeinen aus vier Hauptbereichen:

Zulaufbereich:

Im Zulaufbereich wird die Prozessflüssigkeit auf Trommeldrehzahl beschleunigt, und gewährleistet, dass die eingeführten Feststoffe und Flüssigkeiten nicht für die Trennung negativ beeinflusst werden. Ein gut konstruierter Zulauf verhindert zudem das Schäumen, verringert die Scherkräfte in den Gemischen, minimiert die Temperaturerhöhungen und verhindert Störungen des Trennvorgangs in der Trommel.

Tellersatzbereich:

Ob ein Trennvorgang optimal verläuft,hängt von der Effizienz des Tellersatzes ab, der das Herzstück der Zentrifuge darstellt, weshalb eine gute Konstruktion der Teller unerlässlich ist. Aufbau und Konstruktion der Verteilungslöcher sind für einen guten Trennprozess ebenfalls von großer Bedeutung, denn sie sorgen dafür, dass das Produkt gleichmäßig auf alle Teller verteilt wird und somit bestmögliche Ergebnisse erzielt werden.

Entleerungsbereich für Flüssigkeit

Nach der Trennung muss die Flüssigkeit oftmals besonders sorgsam aus der Zentrifuge abgeleitet werden. Außerdem müssen bei einigen Anwendungen die Sauerstoffaufnahme auf ein Minimum reduziert und ein Temperaturanstieg der Flüssigkeit verhindert werden, damit im späteren Verlauf des Prozesses keine Probleme auftreten.

Die einfachste Methode, Flüssigphasen aus der Zentrifuge zu entfernen, ist die Ableitung aus offenen Ausläufen. Für die meisten Einsätze ist jedoch Druck erforderlich, der durch eine stationäre Schälscheibe mit spezielle Kanälen erzeugt wird. Durch die Schälscheibe wird die Rotationsgeschwindigkeit der Flüssigkeit herabgesetzt und die durch die Rotation entstandene kinetische Energie in Druck umgewandelt. Durch den Druck wird die Flüssigkeit über die Kanäle in der Scheibe aus der Zentrifuge herausgeführt. Der für den nachfolgenden Prozess erforderliche Druck wird über ein Ventil am Auslauf reguliert.

Entleerungsbereich für Feststoffe

Es gibt drei grundlegende Möglichkeiten für die Abführung der Feststoffe aus Tellerseparatoren

- Kontinuierliche Feststoffentleerung:

Hier treten Feststoffe und Flüssigkeiten aus Düsen in der Trommelwand aus.

- Diskontinuierliche Feststoffentleerung:

Hier werden in bestimmten Abständen über ein sorgfältig ausgearbeitetes System Ausgänge in der Trommelaußenwand kurzzeitig geöffnet, um die angesammelten Feststoffe abzuleiten.

- Manuelle Entfernung:

Die Zentrifuge wird angehalten und die Trommel geöffnet, um die angesammelten Feststoffe manuell zu entfernen.

Welche Lösung am besten für eine bestimmte Anwendung geeignet ist, hängt von verschiedenen Faktoren ab -zu den wichtigsten gehören die in der Flüssigkeit enthaltene Feststoffmenge, die Art der Anwendung und die Konsistenz der Feststoffe nach der Trennung.

Separatorsystem

Natürlich hängt die Gesamtleistung eines Tellerseparators als Bestandteil eines Produktionsprozesses von vielen weiteren an diesem Prozess beteiligten Systemen und Komponenten ab.

Trennung von Suspensionen

Die Suspension wird über eine Hohlwelle zugeführt und strömt auf den Zentrifugenboden, wobei das Produkt vom Verteiler schonend auf die volle Drehzahl beschleunigt wird. In der Trommel befindet sich ein Tellerpaket mit 3 - 150 Tellern. Zwischen den Tellern ist nur ein geringer Abstand. In den Zwischenräumen zwischen den Tellern findet die Trennung der Stoffe statt. Der Stoff mit der höheren Dichte sammelt sich an der Unterseite des oben liegenden Tellers und wird nach unten abgeleitet. Der Feststoff (das Sediment) sammelt sich in einem Sedimentsammelraum am Rand der Trommel ab. Ein hydraulisches System im Unterteil der Trommel bewirkt das der abgeschiedene Feststoff periodisch bei voller Drehzahl ausgestoßen wird. Die geklärte Flüssigkeit fließt aus dem Tellerpaket am oberen Ende zu einer Schälscheibe, von wo sie unter Druck über Rohrsysteme abgeleitet wird.

Anwendungsbeispiele

Energie und Umwelt

- Trennen von schweren Flüssigphasen/feinen Feststoffen von einer leichten Flüssigphase

Sie werden eingesetzt, um Wasser, Salz und Feststoffe zu entfernen und so Turbinenschäden zu verhindern. Dazu müssen häufig kleine Mengen schwerer Flüssigphasen und feiner Feststoffe von einer leichten Flüssigphase abgetrennt werden, um einen hohen Reinheitsgrad zu erzielen.

- Herstellen von Biodiesel

Während der chemischen Prozesse für die Umwandlung von Pflanzenölen aus Rohstoffen wie Rapssamen in Biodiesel werden in verschiedenen Schritten Zentrifugen verwendet, die den Treibstoff von Methanol oder Wasser trennen.

- Trennen von leichten Flüssigphasen/feinen Feststoffen von einer schweren Flüssigphase

Zur Reinigung von Abwässern auf Bohrinseln eingesetzt, denn somit werden Verunreinigungen durch Öl wirksam entfernt und ein Höchstmaß an Sauberkeit gewährleistet. Das Wasser kann dann sicher ins Meer zurückgeleitet werden, ohne eine Gefahr für die Umwelt darzustellen.

- Aufspalten von festen, mit Partikeln stabilisierten Öl-/Wasseremulsionen

Viele verschiedenen Emulsionen aus Öl, Wasser und Feststoffen, wie sie etwa auf Bohrinseln und in Raffinerien vorkommen, getrennt werden. Was Altöl betrifft, ermöglicht diese Technologie, Öl zurückzugewinnen und gleichzeitig ein potentielles Umweltrisiko aus dem Weg zu räumen.

Lebensmittelverarbeitung

Tellerseparatoren werden den unterschiedlichsten Kundenanforderungen gerecht: von kleinen Betrieben für die saisonale Produktion von Olivenöl und Wein bis hin zu großen, in den Produktionsprozess integrierten Systemen, die rund um die Uhr in Betrieb sind wie etwa Brauereien und Verarbeitungsbetriebe für Pflanzenöl. Bedeutende Herausforderungen auf dem Gebiet der Lebensmittelherstellung:

- Reduzierung des Verbrauchs an Kieselgur und Erhöhung der Filtrierbarkeit Bier wird durch Kieselgurfilter geleitet, um die erforderlichen Reinheitsstandards zu erfüllen. Durch den Einsatz der Tellerseparatoren können Brauereien die verwendete Kieselgurmenge erheblich reduzieren und die Filterkapazität voll ausschöpfen, wodurch Zeit und Kosten eingespart werden. Die Zentrifugen sind mit speziellen Funktionen ausgestattet, die die Oxidation des Biers verhindern und Produktverluste auf ein Minimum reduzieren.

- Verringern des Energie- und Chemikalienverbrauchs in der Pflanzenölindustrie.

- Herstellung hochwertiger Olivenöle

- Wiedergewinnung kaltgepresster Zitronenöle

Ätherische Öle aus Zitronen werden für die Herstellung von Aromen und Duftstoffen in vielen verschiedenen Produkten einschließlich Süßigkeiten, Getränken und Kosmetikartikelverwendet. Da diese hochwertigen Öle äußerst sensibel sind, muss die Verarbeitung in Spezialzentrifugen erfolgen. Durch hermetisch abgedichtete Geräte mit sorgfältig aufgebauten Zu- und Ausläufen werden Produktverluste und Qualitätseinbußen verhindert und somit maximale Erträge sichergestellt.

Biotechnologie

- Herstellen empfindlicher Impfstoffe und Antikörper unter sterilen Bedingungen

- Gewinnung von sensiblen Zellkulturen von Säugetieren

- Durchführen zahlreicher verschiedener Zellseparierungen

Partikelgröße

Es können Flüssigkeiten mit verschiedenen Dichten getrennt werden, oder auch Feststoffe geklärt werden. Die Partikelgröße beträgt ca. 0,5-500 µm.

Video

Welche Menge kann eine Tellerzentrifuge mit einer Fassung von 4 Litern pro Stunde trennen? (10.000) (!23.000) (!450) (!1.700) (!55) (!2200)