Dieses Wiki, das alte(!) Projektwiki (projektwiki.zum.de)

wird demnächst gelöscht.

Bitte sichere Deine Inhalte zeitnah,

wenn Du sie weiter verwenden möchtest.

Gerne kannst Du natürlich weiterarbeiten

im neuen Projektwiki (projekte.zum.de).Dekanter: Unterschied zwischen den Versionen

Belofb (Diskussion | Beiträge) |

|||

| (32 dazwischenliegende Versionen von 7 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| − | + | = '''Die Vollmantel-Schneckenzentrifuge (Dekanter) ''' = | |

| − | + | ||

| + | Die Vollmantel-Schneckenzentrifuge wird auch Dekantier-Zentrifuge oder Dekanter genannt. Sie ist eine horizontal angeordnete Maschine, zur kontinuierlichen mechanischen [[Datei:Dekanter zeichen.png|thumb|Symbol für Dekanter nach DIN EN ISO 10628]] | ||

| + | Abtrennung fein verteilter Feststoffteilchen aus Suspensionen durch sogenannte Fliehkraftsedimentaion ([[Techniker_Schule_Butzbach/Verfahrenstechnik/Trennverfahren#Zentrifugieren|zentrifugieren]]). | ||

| + | Sie besteht aus einer innenliegenden meist konisch zulaufende Schnecke und einer Vollwandtrommel, beide rotieren in die gleiche Richtung, allerdings mit einem geringen Drehzahlunterschied. | ||

| + | |||

| + | Zwischen der Außenwand und der Förderschnecke liegt eine Spaltenbreite von 1 bis 3 mm. | ||

| + | Die Schnecke ist mit einer Hohlwelle ausgestattet welche dem Produkteintrag (Suspension) dient. Dieser wird etwa mittig der Zentrifuge eingeführt. | ||

| + | Dekantier Zentrifugen arbeiten nach dem sogenannten Gegenstromprinzip. | ||

| + | Durch die Rotation der Suspension werden die Bestandteile mit der höheren Dichte durch die Wirkung der Fliehkraft an die Trommelinnenwand gepresst. | ||

| + | Von dort werden sie durch die Förderschnecke entlang der Sedimentierzone und dann den Konus hinauf zum Schlammaustrag geschoben. | ||

| + | Im Konus wird das Sediment eingedickt und entwässert. Auf der anderen Seite der Sedimentierzone fließt das über der Sedimentschicht stehende Zentrifugat (Klare) über einen einstellbaren Überlaufring auch Wehr genannt ab. Dadurch ist eine optimale Anpassung an die jeweilige Trennaufgabe möglich. | ||

| + | |||

| + | Die Zentrifugalsbeschleunigungen in der Trommel können je nach Bauart und Hersteller variieren. Fliehkräfte von ca. 1500 – 10000 g (1g = 9,81 m/s<sup>2</sup> Erdanziehungskraft) sind möglich. | ||

| + | |||

| + | ===Schaubild Dekanter=== | ||

| + | [[Datei:Schaubild Dekanter.jpg|800px|mitte|]] | ||

| + | |||

| + | ==Anwendungsbereiche der Vollmantel-Schneckenzentrifuge== | ||

| + | Dekanter werden eingesetzt zum: | ||

| + | * Klären von Flüssigkeiten | ||

| + | * Entwässern von Schlämmen und Suspensionen | ||

| + | * Eindicken von Schlämmen | ||

| + | * Trennen von 3-Phasen-Gemischen, d. h. zwei nicht mischbaren Flüssigphasen und einer Feststoffphase | ||

| + | * Klassieren von Feststoffen in einer Suspension nach Korngrößen (Nassklassierung) | ||

| + | * Sortieren von Feststoffen nach verschiedenen Dichten | ||

| − | |||

=== Anwendungsbereiche in der Lebensmittelindustrie === | === Anwendungsbereiche in der Lebensmittelindustrie === | ||

| − | + | Dekanter werden zum Abtrennen von Feststoffen oder auch zum Klären von Flüssigkeiten verwendet. Eingesetzt werden sie auch im Bereich für das Extrahieren von Inhaltsstoffen aus Flüssigkeiten, sowie für das Eindicken, Entwässern und Klassieren von Feststoffen. | |

| + | |||

| + | Anwendungsgebiete: In der Aufbereitung von Früchten und Gemüse zur Saftherstellung, zur Gewinnung von tierischen und pflanzlichen Ölen und Fetten, sowie in der Getränkeindustrie zum Filtrieren von Wein oder Bier (Würze-/Bierrückgewinnung). | ||

| + | |||

| + | |||

| + | ==Arten Von Dekantern== | ||

| + | |||

| + | ====Zwei Phasen Dekanter==== | ||

| + | Der Zwei-Phasen Dekanter trennt Suspensionen in zwei Phasen (Klare und Sediment) | ||

| + | * Kunststoffherstellung Suspensionspolymere wie PVC, HDPE, etc. | ||

| + | * Chemie anorganische und organische Salze | ||

| + | * Klassierung und Konzentrierung von suspendierten Pigmenten z.B. Glimmer und weitere Weiß- und Buntpigmente | ||

| + | * Industrielle Biotechnologie Vitamine, Aminosäuren, modifizierte Stärken, Pflanzenextrakte, Biopolymere | ||

| + | * Regenerative Kraftstoffe wie Biodiesel (Glyzerinaufbereitung) und Bioethan | ||

| + | * Gewinnung und Verarbeitung von pflanzlichen und tierischen Rohstoffen Stärke, Proteine, Speiseöle/-fette, Zuckerlösungen | ||

| + | * Getränke Klärung von Wein, Bier, Frucht- und Gemüsesäften | ||

| + | * Entwässerung und Eindickung von Schlämmen aus kommunalen und industriellen Abwässern Faulschlamm, Überschußschlamm, Mischschlamm | ||

| + | * Entwässerung von Schlämmen aus dem Bergbau und der Aufbereitungsindustrie | ||

| + | |||

| + | |||

| + | ====Drei Phasen Dekanter==== | ||

| + | |||

| + | Bei einer Drei-Phasen-Trennung ist es möglich zwei Flüssigphasen von einer Feststoffphase gleichzeitig zu trennen. Um den Trennprozess zu gewährleisten, muss die Feststoffphase als spezifisch schwerste Phase vorliegen und die Flüssigphasen unterschiedliche Dichten aufweisen. Andernfalls kann die Schnecke des Dekanters den Feststoff nicht/unzureichend fördern und beeinflusst somit das Trennergebnis. | ||

| + | Aufbau und Funktionsweise des Drei Phasen Dekanter sind ähnlich wie bei einem Dekanter (Zwei-Phasen-Trennung). Der entscheidende Unterschied dieser beiden Maschinen liegt in der Ableitung der Flüssigkeit. Bei einem Drei Phasen Dekanter sind zwei Flüssigphasen vorhanden. Eine „schwere" Flüssigphase (höherer Dichte und abgeleitet unter Druck) sowie eine „leichte" Flüssigphase (geringere Dichte und drucklos abgeleitet, siehe Olivenöl Herstellung). | ||

| + | |||

| + | |||

| + | '''Einsatzgebiete''' | ||

| + | |||

| + | * Aufbereitung von ölhaltigen Schlämmen aus Raffinerien, Ölteichen etc. | ||

| + | * Gewinnung von tierischen/pflanzlichen Fetten und Ölen | ||

| + | * Stärkeherstellung zur Trennung von Weizenstärke und Gluten | ||

| + | |||

| + | |||

| + | '''Vorteile:''' | ||

| + | |||

| + | * Weitere Verarbeitungsschritte/Trennstufen können wegfallen bzw. sind nicht mehr notwendig, somit Kosteneinsparungen für den Betreiber möglich | ||

| + | |||

| + | |||

| + | '''Video''' | ||

| + | {{#ev:youtube|3pMhbuWwjog}} | ||

| + | |||

| + | |||

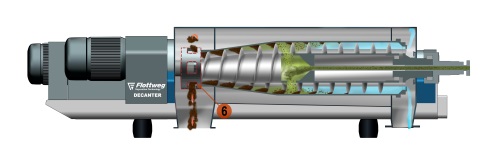

| + | == Arbeitsweise eines Dekanters == | ||

| + | ===== Dekanterzulauf ===== | ||

| + | Die Suspension wird durch ein starres Zulaufrohr '''(1)''', das zentral angeordnet ist, in den Einlaufraum der Schnecke geleitet '''(2)'''. Durch eine schonende Vorbeschleunigung am Ende des Zulaufrohrs, gelangt die Suspension über die Verteileröffnungen in die Trommel. | ||

| + | |||

| + | [[Datei:Dekanter Funktionsweise 01.jpg|500px|mitte]] | ||

| + | |||

| + | ===== Dekantertrommel ===== | ||

| + | Besitzt eine zylindrisch-konische Form '''(3)''', diese rotiert mit einer Drehzahl, die für das jeweilige Produkt abgestimmt ist. Wenn das Produkt die volle Umfangsgeschwindigkeit in der Trommel erreicht hat, legt es sich als zylindrischer Ring an den Trommelmantel an. Die Feststoffe (höhere Dichte) in der Suspension, werden durch den Einfluss der Zentrifugalkraft an die Trommelinnenwand '''(4)''' befördert, wo sie sich absetzen. Je nach Einsatzgebiet (Trennaufgaben) kann die Länge des Zylinders und der Kegelwinkel des konischen Trommelteils können je nach Anwendung variieren. | ||

| + | |||

| + | [[Datei:Dekanter Funktionsweise02.jpg|500px|Dekantertrommel]] | ||

| + | |||

| + | ===== Dekanterschnecke ===== | ||

| + | Durch eine geringe Drehzahldifferenz der drehenden Schnecke zur Trommel, wird der abgesetzte Feststoff in Richtung des konisch verengten Trommelendes '''(5)''' gefördert. Die Aufenthaltszeit des Feststoffes in der Trommel wird durch die Drehzahldifferenz bestimmt. Die Aufenthaltszeit ist für den Trocknungsgrad des Feststoffes maßgebend verantwortlich. Und kann durch Änderung der Differenzdrehzahl der Schnecke für die jeweilige Trennaufgabe angepasst werden. | ||

| + | |||

| + | |||

| + | |||

| + | [[Datei:Dekanter Pic03.jpg|500px|Dekanterschnecke]] | ||

| + | |||

| + | ===== Feststoffaustrag ===== | ||

| + | Der Feststoff wird durch Austrittsöffnungen am konischen Ende der Trommel in das Feststoffgehäuse abgeschleudert und nach unten ausgetragen '''(6)'''. | ||

| + | |||

| + | [[Datei:Dekanter Pic04.jpg|500px|Feststoffaustrag]] | ||

| + | |||

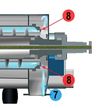

| + | ===== Überlauf Wehr oder Überlaufring ===== | ||

| + | Die gereinigte Flüssigkeit fließt zum zylindrischen Trommelende, dort läuft sie über Öffnungen im Trommeldeckel ab '''(7)'''. An diesen Öffnungen befinden sich exakt justierbare Wehrdeckel '''(8)''', die als Überlauf dienen und die Abflussmenge bestimmen. Im Ablaufgehäuse wird die Flüssigkeit aufgefangen und drucklos abgeleitet. Die geklärte Flüssigkeit kann auch alternativ über eine Schälscheibe abgeführt und unter Druck im geschlossenen System aus der Trommel abgeleitet werden. Dadurch kann eine normalerweise notwendige Förderpumpe eingespart werden. | ||

| + | |||

| + | [[Datei:Dekanter Pic05.jpg|100px|mitte|Überlauf - Wehr]] | ||

| + | |||

| + | |||

| + | |||

| + | '''Funktion eines Dekanters Video ''' | ||

| + | |||

| + | |||

| + | |||

| + | Animation der Fa. Flottweg (youtube)<br /> | ||

| + | |||

| + | {{#ev:youtube|rOfhtEHN4Cs}} | ||

| + | {{#ev:youtube|yeV1OntVZp4}} | ||

| + | |||

| + | |||

| + | |||

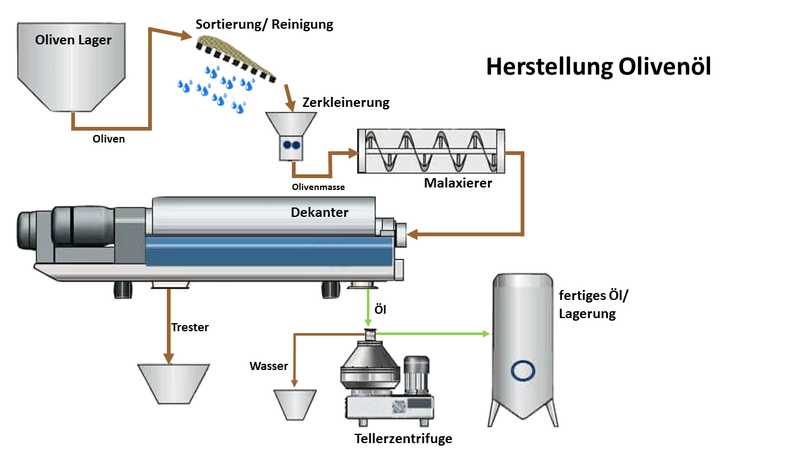

| + | =Beispiel Olivenöl-Herstellung= | ||

| + | |||

| + | |||

| + | |||

| + | [[Datei:Herstellung Olivenöl.png|800px|mitte|Herstellung Olivenöl]] | ||

| + | |||

| + | Oliven gelangen vom Lager zur Sortieranlage wo sie gereinigt werden und Zweige und erste Blätter mit Hilfe eines Windsichters entfernt werden können. Der nächste Produktionsschritt ist die Zerkleinerung der Oliven mit Hilfe einer Messermühle. Danach wird die Oliven-Masse in Einem Malaxierer leicht erwärmt (22°C). Im Dekanter wird die Olivenmasse (Suspension) in Trester und Öl getrennt. Bei einem Zwei-Phasen Dekanter befindet ich noch Flüssigkeitsrest in Form von Wasser im Öl, dieses muss dann durch eine Tellerzentrifuge getrennt werden. Bei einem Drei Phasen Dekanter der die Suspension in Trester, Öl und Restwasser trennen kann entfällt dieser Schritt. Weitere Klärung des Öls kann aber von Nöten sein. | ||

| + | |||

| + | |||

| + | = Multiplechoise-Quiz = | ||

| + | |||

| + | |||

| + | <div class="multiplechoice-quiz"> | ||

| + | |||

| + | Wie wird eine Vollmantelschneckenzentrifuge auch genannt? | ||

| + | (!Trennröhre) (Dekanter) (!Phasentrenner) (Sedicanter) (!Tromelpresse) | ||

| + | |||

| + | Wie heißt das Wirkprinzip der Vollmantelschneckenzentrifuge? | ||

| + | (!Langsche Rundpressprinzip) (Gegenstromprinzip) (!Gleichstromprinzip) (!Rotierprinzip) (!Zentralprizip) | ||

| + | |||

| + | </div> | ||

| − | + | {{SORTIERUNG:{{SUBPAGENAME}}}} | |

| + | [[Kategorie:Techniker Schule Butzbach/Verfahrenstechnik/Trennverfahren]] | ||

Aktuelle Version vom 15. April 2018, 14:19 Uhr

Inhaltsverzeichnis |

Die Vollmantel-Schneckenzentrifuge (Dekanter)

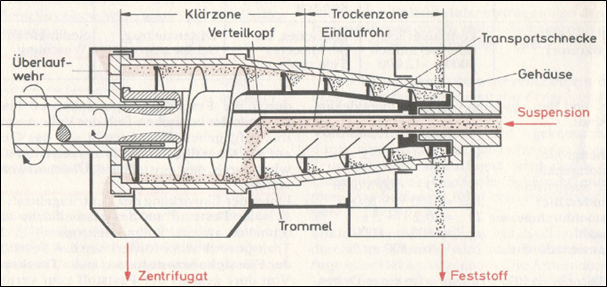

Die Vollmantel-Schneckenzentrifuge wird auch Dekantier-Zentrifuge oder Dekanter genannt. Sie ist eine horizontal angeordnete Maschine, zur kontinuierlichen mechanischenAbtrennung fein verteilter Feststoffteilchen aus Suspensionen durch sogenannte Fliehkraftsedimentaion (zentrifugieren). Sie besteht aus einer innenliegenden meist konisch zulaufende Schnecke und einer Vollwandtrommel, beide rotieren in die gleiche Richtung, allerdings mit einem geringen Drehzahlunterschied.

Zwischen der Außenwand und der Förderschnecke liegt eine Spaltenbreite von 1 bis 3 mm. Die Schnecke ist mit einer Hohlwelle ausgestattet welche dem Produkteintrag (Suspension) dient. Dieser wird etwa mittig der Zentrifuge eingeführt. Dekantier Zentrifugen arbeiten nach dem sogenannten Gegenstromprinzip. Durch die Rotation der Suspension werden die Bestandteile mit der höheren Dichte durch die Wirkung der Fliehkraft an die Trommelinnenwand gepresst. Von dort werden sie durch die Förderschnecke entlang der Sedimentierzone und dann den Konus hinauf zum Schlammaustrag geschoben. Im Konus wird das Sediment eingedickt und entwässert. Auf der anderen Seite der Sedimentierzone fließt das über der Sedimentschicht stehende Zentrifugat (Klare) über einen einstellbaren Überlaufring auch Wehr genannt ab. Dadurch ist eine optimale Anpassung an die jeweilige Trennaufgabe möglich.

Die Zentrifugalsbeschleunigungen in der Trommel können je nach Bauart und Hersteller variieren. Fliehkräfte von ca. 1500 – 10000 g (1g = 9,81 m/s2 Erdanziehungskraft) sind möglich.

Schaubild Dekanter

Anwendungsbereiche der Vollmantel-Schneckenzentrifuge

Dekanter werden eingesetzt zum:

- Klären von Flüssigkeiten

- Entwässern von Schlämmen und Suspensionen

- Eindicken von Schlämmen

- Trennen von 3-Phasen-Gemischen, d. h. zwei nicht mischbaren Flüssigphasen und einer Feststoffphase

- Klassieren von Feststoffen in einer Suspension nach Korngrößen (Nassklassierung)

- Sortieren von Feststoffen nach verschiedenen Dichten

Anwendungsbereiche in der Lebensmittelindustrie

Dekanter werden zum Abtrennen von Feststoffen oder auch zum Klären von Flüssigkeiten verwendet. Eingesetzt werden sie auch im Bereich für das Extrahieren von Inhaltsstoffen aus Flüssigkeiten, sowie für das Eindicken, Entwässern und Klassieren von Feststoffen.

Anwendungsgebiete: In der Aufbereitung von Früchten und Gemüse zur Saftherstellung, zur Gewinnung von tierischen und pflanzlichen Ölen und Fetten, sowie in der Getränkeindustrie zum Filtrieren von Wein oder Bier (Würze-/Bierrückgewinnung).

Arten Von Dekantern

Zwei Phasen Dekanter

Der Zwei-Phasen Dekanter trennt Suspensionen in zwei Phasen (Klare und Sediment)

- Kunststoffherstellung Suspensionspolymere wie PVC, HDPE, etc.

- Chemie anorganische und organische Salze

- Klassierung und Konzentrierung von suspendierten Pigmenten z.B. Glimmer und weitere Weiß- und Buntpigmente

- Industrielle Biotechnologie Vitamine, Aminosäuren, modifizierte Stärken, Pflanzenextrakte, Biopolymere

- Regenerative Kraftstoffe wie Biodiesel (Glyzerinaufbereitung) und Bioethan

- Gewinnung und Verarbeitung von pflanzlichen und tierischen Rohstoffen Stärke, Proteine, Speiseöle/-fette, Zuckerlösungen

- Getränke Klärung von Wein, Bier, Frucht- und Gemüsesäften

- Entwässerung und Eindickung von Schlämmen aus kommunalen und industriellen Abwässern Faulschlamm, Überschußschlamm, Mischschlamm

- Entwässerung von Schlämmen aus dem Bergbau und der Aufbereitungsindustrie

Drei Phasen Dekanter

Bei einer Drei-Phasen-Trennung ist es möglich zwei Flüssigphasen von einer Feststoffphase gleichzeitig zu trennen. Um den Trennprozess zu gewährleisten, muss die Feststoffphase als spezifisch schwerste Phase vorliegen und die Flüssigphasen unterschiedliche Dichten aufweisen. Andernfalls kann die Schnecke des Dekanters den Feststoff nicht/unzureichend fördern und beeinflusst somit das Trennergebnis. Aufbau und Funktionsweise des Drei Phasen Dekanter sind ähnlich wie bei einem Dekanter (Zwei-Phasen-Trennung). Der entscheidende Unterschied dieser beiden Maschinen liegt in der Ableitung der Flüssigkeit. Bei einem Drei Phasen Dekanter sind zwei Flüssigphasen vorhanden. Eine „schwere" Flüssigphase (höherer Dichte und abgeleitet unter Druck) sowie eine „leichte" Flüssigphase (geringere Dichte und drucklos abgeleitet, siehe Olivenöl Herstellung).

Einsatzgebiete

- Aufbereitung von ölhaltigen Schlämmen aus Raffinerien, Ölteichen etc.

- Gewinnung von tierischen/pflanzlichen Fetten und Ölen

- Stärkeherstellung zur Trennung von Weizenstärke und Gluten

Vorteile:

- Weitere Verarbeitungsschritte/Trennstufen können wegfallen bzw. sind nicht mehr notwendig, somit Kosteneinsparungen für den Betreiber möglich

Video

Arbeitsweise eines Dekanters

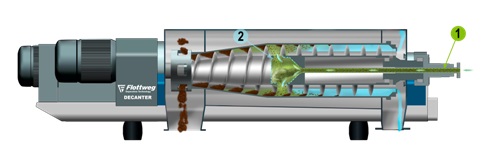

Dekanterzulauf

Die Suspension wird durch ein starres Zulaufrohr (1), das zentral angeordnet ist, in den Einlaufraum der Schnecke geleitet (2). Durch eine schonende Vorbeschleunigung am Ende des Zulaufrohrs, gelangt die Suspension über die Verteileröffnungen in die Trommel.

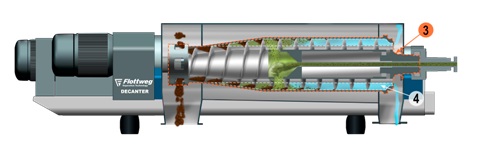

Dekantertrommel

Besitzt eine zylindrisch-konische Form (3), diese rotiert mit einer Drehzahl, die für das jeweilige Produkt abgestimmt ist. Wenn das Produkt die volle Umfangsgeschwindigkeit in der Trommel erreicht hat, legt es sich als zylindrischer Ring an den Trommelmantel an. Die Feststoffe (höhere Dichte) in der Suspension, werden durch den Einfluss der Zentrifugalkraft an die Trommelinnenwand (4) befördert, wo sie sich absetzen. Je nach Einsatzgebiet (Trennaufgaben) kann die Länge des Zylinders und der Kegelwinkel des konischen Trommelteils können je nach Anwendung variieren.

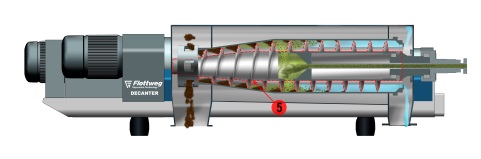

Dekanterschnecke

Durch eine geringe Drehzahldifferenz der drehenden Schnecke zur Trommel, wird der abgesetzte Feststoff in Richtung des konisch verengten Trommelendes (5) gefördert. Die Aufenthaltszeit des Feststoffes in der Trommel wird durch die Drehzahldifferenz bestimmt. Die Aufenthaltszeit ist für den Trocknungsgrad des Feststoffes maßgebend verantwortlich. Und kann durch Änderung der Differenzdrehzahl der Schnecke für die jeweilige Trennaufgabe angepasst werden.

Feststoffaustrag

Der Feststoff wird durch Austrittsöffnungen am konischen Ende der Trommel in das Feststoffgehäuse abgeschleudert und nach unten ausgetragen (6).

Überlauf Wehr oder Überlaufring

Die gereinigte Flüssigkeit fließt zum zylindrischen Trommelende, dort läuft sie über Öffnungen im Trommeldeckel ab (7). An diesen Öffnungen befinden sich exakt justierbare Wehrdeckel (8), die als Überlauf dienen und die Abflussmenge bestimmen. Im Ablaufgehäuse wird die Flüssigkeit aufgefangen und drucklos abgeleitet. Die geklärte Flüssigkeit kann auch alternativ über eine Schälscheibe abgeführt und unter Druck im geschlossenen System aus der Trommel abgeleitet werden. Dadurch kann eine normalerweise notwendige Förderpumpe eingespart werden.

Funktion eines Dekanters Video

Animation der Fa. Flottweg (youtube)

Beispiel Olivenöl-Herstellung

Oliven gelangen vom Lager zur Sortieranlage wo sie gereinigt werden und Zweige und erste Blätter mit Hilfe eines Windsichters entfernt werden können. Der nächste Produktionsschritt ist die Zerkleinerung der Oliven mit Hilfe einer Messermühle. Danach wird die Oliven-Masse in Einem Malaxierer leicht erwärmt (22°C). Im Dekanter wird die Olivenmasse (Suspension) in Trester und Öl getrennt. Bei einem Zwei-Phasen Dekanter befindet ich noch Flüssigkeitsrest in Form von Wasser im Öl, dieses muss dann durch eine Tellerzentrifuge getrennt werden. Bei einem Drei Phasen Dekanter der die Suspension in Trester, Öl und Restwasser trennen kann entfällt dieser Schritt. Weitere Klärung des Öls kann aber von Nöten sein.

Multiplechoise-Quiz

Wie wird eine Vollmantelschneckenzentrifuge auch genannt? (!Trennröhre) (Dekanter) (!Phasentrenner) (Sedicanter) (!Tromelpresse)

Wie heißt das Wirkprinzip der Vollmantelschneckenzentrifuge? (!Langsche Rundpressprinzip) (Gegenstromprinzip) (!Gleichstromprinzip) (!Rotierprinzip) (!Zentralprizip)