Dieses Wiki, das alte(!) Projektwiki (projektwiki.zum.de)

wird demnächst gelöscht.

Bitte sichere Deine Inhalte zeitnah,

wenn Du sie weiter verwenden möchtest.

Gerne kannst Du natürlich weiterarbeiten

im neuen Projektwiki (projekte.zum.de).Trocknen

Inhaltsverzeichnis

|

Trocknen

Verfahrensprinzip und Ziele

Konservieren: Trocknen ist die älteste Konservierungsmethode für Obst, Gemüse, Fleisch und Fisch

Bei der thermischen Trocknung wird die zu entfernende Feuchte verdunstet oder verdampft. Der Prozess ist energieaufwendiger als die mechanische Entfeuchtung. Deshalb soll der Feststoff vor der Trocknung möglichst, z.B. mit Zentrifugen, entfeuchtet werden. Bei der Herstellung von Pulver z.b. durch Sprühtrocknung wird die Feststoffkonzentration vor der Trocknung durch Eindampfung erhöht.

Der thermische Trocknungsprozess besteht aus drei wesentlichen Teilprozessen:

- Wärmeübertragung von der Umgebung zum Feuchtgut

- Phasenumwandlung des Lösungsmittels (meistens Wasser) vom flüssigen in den dampfförmigen Zustand.

- Abtransport des Lösungsmitteldampfes (meistens Wasserdampf)

Es gibt drei Arten der Wärmezufuhr

- konvektive Trocknung durch einen heißen Gasstrom

- Kontakttrocknung durch heiße Flächen (Wärmeleitung)

- Strahlungstrocknung, bei der die Energie über elektromagnetische Wellen zugeführt wird.

An vielen Trocknungsprozessen sind mehrere Arten der Wärmeübertragung beteiligt

Die Dampfabfuhr erfolgt durch Diffusion (Stoffaustausch) in die Umgebungsluft (oder Inertgas) oder durch Dampfströmung, wie beispielsweise bei der Vakuumtrocknung.

Aufgabenstellung

Vorgegebenen Wassergehalt für ein Produkt einzustellen, ohne dabei das Produkt zu schädigen. Gemäß ihrer Struktur können die zu trocknenden Lebensmittel in drei Kategorien eingeteilt werden:

- Produkte mit intakten Zellverbänden wie Obst, Gemüse, Fleisch und Mikroorganismen. Um die Struktur zu erhalten, müssen die Trocknungstemperaturen möglichst niedrig gewählt werden ==> Konvektionstrocknung und Gefriertrocknung

- Pastenförmige Produkte wie Teigwaren und Käse ==> Band - und Walzentrocknung

- Flüssige Produkte, in denen die Trockensubstanz gelöst oder suspendiert vorliegt. Es kann mit höheren Temperaturen gearbeitet werden, wegen des besseren Stofftransportes innerhalb des Produktes ==> Sprüh- und Gefriertrocknung.

Trocknerbauarten

Trockner für Feststoffschüttungen

Trockenschrank

Trockenschränke sind diskontinuierlich betriebene Trockner. Das Feuchtgut wird auf einzelne Bleche aufgegeben und in eine Trockenkammer eingeschoben. Wegen ihrer universellen Einsetzbarkeit haben diese Trockner nach wie vor eine große Bedeutung, obwohl der Betrieb der Trockner personalintensiv ist und hinsichtlich der Arbeitshygiene problematisch ist. Häufig werden sie in mittelständischen Betrieben eingesetzt oder werden in Industriebetrieben für Pilotversuche und Produktentwicklung benötigt. In der Landwirtschaft können sie für die Trocknung aller Arten von Früchten eingesetzt werden und so Nachernteschäden minimieren. Häufig können diese Anlagen auch durch Komponenten zu Nutzung der Sonnenenergie ergänzt werden und damit zur Energiekostensenkung beitragen.

Hordentrockner

Umlufttrockenschrank

Kammertrockner

Stromtrocker

Ringtrocker

https://www.gea.com/de/products/dryers-particle-processing/ring-dryers/feed-type-ring-dryer.jsp?

Drehrohrtrockner

Drehrohrtrockner werden zum Trocknen von Zucker verwendet:

Prospekt der Firma BMA:

https://www.bma-worldwide.com/de/zuckertrocknung/zuckertrocknungs-und-kuehlanlagen.html

Beispiel: Zuckerrübenschnitzel, Zucker

Bandtrockner

Es gibt zwei unterschiedliche Arten von Bandtrocknern, die sich in der Art der Wärmezufuhr unterscheiden.

Bandtrockner A

Typ A wird mit Luft betrieben, die durch das Fördergut hindurch strömt. Dabei führt die heiße Luft die für die Trocknung benötigte Wärme zu, nimmt die verdampfte Feuchtigkeit auf und transportiert diese aus dem Trockner. Es sind Stoffe geeignet, die durchströmbar sind, wie z.B. Teeblätter.

Mehrbandtrockner

Bandtrockner B, konduktiv

Vakuumbandtrockner wird für pastenartige Mischungen zum Trocknen verwendet. Durch das Vakuum verdampft das Wasser schonend schon bei niedrigen Temperaturen und es bleibt ein trockenes Produkt zurück, dass anschließend auf die gewünschte Größe zerkleinert wird (z.B. in einer Hammermühle). Die pastenartige Konsistenz wird zuvor durch Eindampfung in einem Dünnschichtverdampfer (Rotorverdampfer) erreicht.

Beispiele:

Trockensuppen Milo (Malzprodukt, Nestle))

Weblinks:

Bandtrockner der Fa. Bucherpektin

Walzentrockner

Auf eine von innen mit Dampf beheizte Walze (Temperatur zwischen 100 und 300 °C) wird ein dünner Film des flüssigen Produkts aufgetragen. Das Auftragen als dünner Film bewirkt eine Oberflächenvergrößerung, so dass die Trocknung innerhalb einer Umdrehung der Walze erfolgen kann. Es gibt eine ausführliche Broschüre auf Englisch zur Funktion des Walzentrockners auf der Internetseite der Fa. Andritz Gouda (früher GMF-Gouda).

Beispiele aus der Lebensmitteltechnik:

- Herstellung von Milchpulver für die Schokoladenherstellung

- Herstellung von industriell hergestellten Instant-Kartoffelpüree

- Herstellung von Instantbabynahrung auf Getreidebasis (Fa. Andritz-Gouda)

Gefriertrocknung, Vakuumtrocknung

Beim Gefriertrocknen macht man sich eine besondere physikalische Eigenschaft von Wasser zu Nutze. In einem Vakuum geht gefrorenes Wasser unmittelbar vom festen in den gasförmigen Zustand über. In diesem Zusammenhang spricht man von der Sublimitation. Tiefgefrorene Lebensmittel werden im Vakuum unter Zufuhr von Wärme getrocknet. So erreicht man, dass das gefrorene, in Lebensmitteln enthaltene Wasser nicht schmilzt, sondern als Wasserdampf entweichen kann. Der Vorgang dauert je nach Lebensmittel bis zu 24 Stunden und wird bei Temperaturen zwischen -30 und +30 °C durchgeführt. Von allen Trocknungsverfahren sind bei der Gefriertrocknung die Produktveränderungen am geringsten. Sie ist das schonendste aber auch das teuerste industriell angewandte Verfahren. Beispiel: Herstellung von Instantkaffee Video: WDR-Sendung

Gefrierertrocknungsprozess

Temperatur und druckgesteuerter Vorgang

- flüssiges Trockengut bei Umgebungsdruck (1013 mbar) rasch auf -50°C schockfrieren

- schnelles Einfrieren→ kleine Feststoffbereiche sowie kleine Eiskristalle

- mikoporiges Trocknungsprodukt

- evtl. in einer gekühlten Mühle zerkleinern

- Trocknungskammer auf 0,1 bar evakuieren

- gefrorener Eisanteil sublimiert, zurück bleibt das Trocknungsgut mit vielen Mikroporen aus denen Eis ausgelaugt wurde

- nach der Hälft der Zeit wird die Temperatur auf Raumtemperatur erhöht→ Austrocknung der Poren

- in der Nachtrockenzeit wird bei Raumtemperatur unter verstärktem Vakuum die Restfeuchte abgesaugt

Gefriertrocknen- Wärmetrocknen

- Zeitaufwändiger

- Energieaufwändiger

- teurer

- dafür Produktschonender (temperaturempfindliche pflanzliche Stoffe wie, Aromen, Vitamine)

Gefriertrocknungsanlage

Mit unseren GMP-konformen Gefriertrocknungsanlagen können je nach Bedarf Batchgrößen bis 600 l bei Kondensatortemperaturen regelbar bis -100 °C kontrolliert eingefroren und schonend vakuumgetrocknet werden. Eine konventionelle Gefriertrocknungsanlage besteht aus einer Trockenkammer, einem Kondensator und den Kältekompressoren. In der Trockenkammer wird die Lösung zuerst unterhalb der eutektischen Temperatur eingefroren. Der Wärmeentzug erfolgt hierbei über ein gekühltes Stellflächen-System. Nach dem Einfrierprozeß wird mit Hilfe einer Pumpe ein Vakuumdruck unterhalb des Sublimationsdrucks eingestellt. Durch Erwärmen des Gefrierguts sublimiert das darin eingefrorene Wasser und der freigesetzte Wasserdampf friert am unterkühlten Kondensator aus. Bei der kryogenen Gefriertrocknung wird der Wärmeträger, z. B. Silikonöl, nur mit umweltfreundlichem flüssigen Stickstoff (N2) im Kühlkreislauf-System heruntergekühlt. Der sublimierte Wasserdampf wird dann an den vom Stickstoff gekühlten Flächen des Kondensators ausgefroren. Dabei lassen sich Kondensatortemperaturen bis -100 °C einstellen.

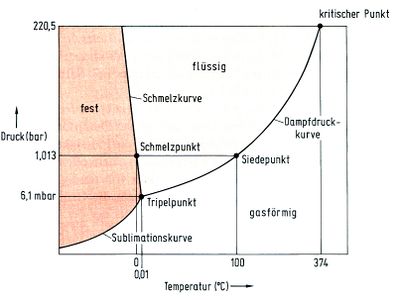

Zustandsdiagramm von Wasser

- das Diagramm beschreibt die Aggregatzustände in Abhängigkeit von Temperatur und Druck

- jede Linie hat einen eigenen Phasenübergang dazu gehören z.B. Sublimationskurve, Erstarrungskurve und Siedekurve

- der Triplepunkt ist bei 0,01 und bei 6,01 mbar abzulesen

- an diesem Punkt kann Wasser sowohl als flüssig, fest als auch gasförmig vorliegen

Sprühtrockner

Die Sprühtrocknung macht sich das Prinzip der Oberflächenvergrößerung noch effektiver zu Nutze. So werden beim Sprühtrocknen flüssige Produkte am oberen Ende eines Trockenturms in feine Tröpfchen zerstäubt. Die Tropfen werden während ihres freien Falls durch einen Heißluftstrom im Turm getrocknet. Die Temperatur des Heißluftstroms liegt zwischen 150 - 250 °C und wirkt nur für die Dauer von einer halben bis einer Sekunde auf die Produkte ein. Die Temperatur des Pulverpartikels kühlt durch die Wasserverdampfung unmittelbar ab und beträgt nur ca. 60 - 80 °C. Nach der Gefriertrocknung ist die Sprühtrocknung die zweitschonendste industriell angewandte Methode.

Auf dieser animierten Grafik der Firma GEA sieht man den prinzipiellen Aufbau einer Sprühtrockner Anlage.

Der Sprühtrockner wird z.B. bei der Herstellung von Milchpulver, Instantkaffeepulver oder Eipulver eingesetzt. In diesem RTL-Fernsehfilm über die Fa. Ovobest wird die Herstellung von Eiweiß-, Eigelb- und Volleipulver gezeigt. Der hier gezeigte Sprühtrockner hat allerdings nicht die sonst verwendete zylindrische Form. In diesem sehr umfangreichen Dokument der Fa. GEA-Niro gibt es sehr ausführliche Informationen zum Sprühtrockner.

Für die Herstellung von fetthaltigem Pulver, wie z.B. Vollmilchpulver oder Sahnepulver werden häufig spezielle Bauformen von Sprühtrocknern eingesetzt, z.B. Filtermat der Fa. GEA-Niro.

Link auf youtube Video, Marke Eigenbau

Animation Sprühtrockneranlage, Fa. GBM

Anwendungsbereiche:

- Pharmazie

- Knochen- und Zahnamalgam

- Getränke

- Geschmacks-, Farb- und Pflanzenextrakte

- Milch- und Eierprodukte

- Kunststoffe, Polymere und Epoxide

- Seifen und Reinigungsmittel

- Textilien und vieles mehr

- Die Sprühtrocknung dient auch als Verfahren zur Mikroverkapselung ätherischer Öle oder anderer oxidationsempfindlicher Stoffe.

Wirbelschichttrockner (Fließbetttrockner)

Die Fliessbett- bzw. Wirbelschichttechnik wird nicht nur zum Trocknen und Kühlen, sondern auch zum Rösten, Agglomerieren, Temperieren und Instantisieren eingesetzt.

Trocknen von Gewürzen mit dem Wirbelschicht- Fließbetttrockner

Die zu trocknenden Gewürze werden auf einen Anströmboden (Lochblech, Spaltsieb, Spezialboden) aufgegeben. Da werden sie von unten nach oben mit heißer oder kalter Luft durchströmt. Durch die ständige Vibration des Anströmbodens erwärmen sich die Gewürze und die Feuchtigkeit wird ausgetrieben. In großen Industriebetrieben z. B Molkereien trifft man oft auf Produkte die im Vergleich zueinander eine sehr unterschiedliche Partikelgröße und einen hohen Feuchtigkeitsgehalt aufweisen.

Eigenschaften durch die Vibration:

- in der Wirbelschicht wird bei feinkörnigen Produkten die Blasenbildung vermieden und somit kommt eine bessere Energieausnutzung zustande

- Auflockerung auch beim groben Schüttgut

- Vermeidung der Entmischung des Gutes

- leichter Produktwechsel

- leichte Entleerung des Trockners- durch die Vibration wird das Gut zum Trockner gefördert

- Qualität des Produktes ist abhängig von den Schwingungen, je nach Verweilzeit

- Geruchsunterdrückung wird mit ein geschlossenes System, Luftzirkulation und thermische Nachverbrennung vermieden

- durch Verwendung von Produktrezirkulation können auch flüssige Produkte behandelt werden

Die Länge der Trockner kann je nach Leistung bis zu 18 m betragen. Die Schwingungen werden mit Doppelunwuchtmotoren erzeugt.

Der trockner ist geeignet für:

- Tee

- Milchpulver

- Gelatine

- Suppengranulate

- Kaffee

- Koffein

- Tabak

Weitere Informationen: Fa. Glatt

Wirbelschicht- Verdampfungstrockner

Für die Trocknung von Zuckerrübenschnitzel werden spezielle Trocken eingesetzt:

https://www.bma-worldwide.com/de/schnitzeltrocknung/bma-wirbelschicht-verdampfungstrockner.html

Kontakttrocknung

Die Kontakttrocknung ist ein Trocknungsvorgang, bei dem das feuchte Trocknungsgut durch den Kontakt mit einer heißen Fläche getrocknet wird. Hierbei wird das Gut in den meisten Fällen immer wieder verrührt, sodass wieder feuchtes, kühleres Produkt an die Kontaktfläche gebracht wird. Dies kann sowohl unter atmosphärischen Bedingungen als auch im Vakuum durchgeführt werden. Abtransportiert wird der Dampf durch einen Luftstrom (oft nur ein minimaler Schleppgasstrom). Da die Trocknungsapparate dicht sind, kann man man auch toxische und karzinogene Güter darin trocknen. Den schematischen Aufbau der Kontakttrocknung kann man auf dieser Grafik betrachten.

Konvektionstrocknung

Die konvektive Trocknung basiert darauf, zu trocknendes Gut mit einem warmen, trockenen Luftstrom zu überströmen. Dadurch entweicht die Feuchtigkeit aus dem Trocknungsgut und wird mit dem Luftstrom vermischt. Die trockene, heiße Luft nimmt die Feuchtigkeit auf. Feuchte Luft entströmt.

Bei lockerem, porösem Trocknungsgut reicht das Überströmen dünner Lagen des Trocknungsgutes. Sind Güter schwer zu trocknen, muss eine Trocknungsgutschüttung durchströmt werden oder eine Wirbelschicht erzeugt werden.